Азотування

ОПИС

Термін «азотування» означає обробку, в результаті якої поверхневий шар сплавів на основі заліза дифузійно збагачується азотом. Обробка проводиться переважно в діапазоні температур 500 – 590 ° С; в якості середовища – постачальника азоту використовуються дисоційований аміак і азотовмісткі гази.

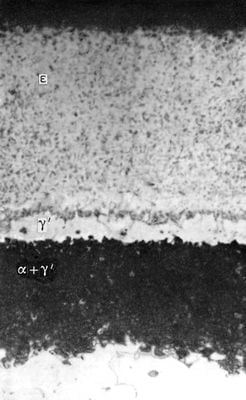

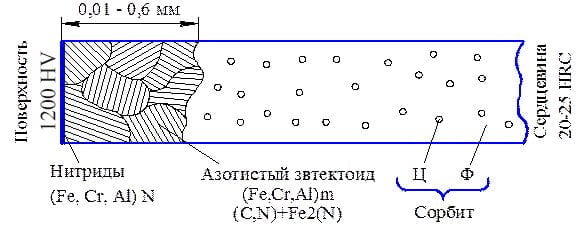

Після азотування в серцевині деталі виходить структура сорбіту, отримана термообробкою до процесу азотування, а поверхневий шар товщиною 0,01-0,6 мм (в залежності від призначення) має мікроструктуру, зазначену на малюнку нижче.

НАШІ ТЕХНІЧНІ МОЖЛИВОСТІ ПО АЗОТУВАННЮ

Розміри оброблюваних деталей:

- - кільця, зубчасті колеса, фланці і т.п. діаметром до 900мм;

- - вали, штока, шпильки і т.п. довжиною до 1500мм,

- Вага оброблюваних деталей - до 100кг

Розміри оброблюваних деталей:

- - кільця, зубчасті колеса, фланці і т.п. діаметром до 900мм;

- - вали, штока, шпильки і т.п. довжиною до 1500мм,

- Вага оброблюваних деталей - до 100кг

МЕТА АЗОТУВАННЯ

Насичення сплавів заліза азотом змінює стан структури і тим самим підвищує:

- статичну і динамічну міцність,

- твердість

- зносостійкість

- антикорозійні властивості матеріалів.

Виконання азотування дозволяє отримати більш стабільні показники твердості сталі, ніж при здійсненні цементації. Так, поверхневий шар виробу, який було піддано азотуванню, зберігає свою твердість навіть при нагріванні до температури 550-600 °, в той час як після цементації твердість поверхневого шару може почати знижуватися вже при нагріванні виробів понад 225 °. Характеристики міцності поверхневого шару сталі після азотування в 1,5-2 рази вище, ніж після гарту або цементації.

Оскільки температура обробки не перевищує 600 ° С, то структурних перетворень, подібних до тих, які протікають в результаті аустенітизації при загартуванні, не відбувається, що дозволяє проводити охолодження з будь-якою швидкістю без ризику виникнення мартенситу. З цієї причини, на відміну від загартування, деформації та викривлення азотованих деталей і інструментів виходять незначними. Це дозволяє спростити подальшу обробку і навіть взагалі позбутися від неї, тобто піддавати азотуванню вже готові деталі, що пройшли обробку різанням, шліфуванням, без припуску на остаточну обробку як при цементації.

Азотування проводять в спеціальних електричних печах, з герметичним сталевим муфелем всередині, куди поміщають деталі, а потім подається аміак NH3, який під впливом температури дисоціює (розпадається) на атомарний азот і водень.

Упроваджені в поверхневий шар матеріалу атоми азоту дифундують в подальшому, як по межах зерен, так і через них.

Для процесу азотування характерні наступні стадії:

- Підведення азоту з відповідного середовища до поверхні деталі;

- Виникнення прикордонного шару біля поверхні деталі, де на міжфазній межі середовище – метал відбувається дисоціація азотомісткого середовища і адсорбція поверхнею атомів азоту;

- Проникання (абсорбція) атомів азоту через поверхню в матеріал деталі

- Дифузія атомів азоту в поверхневий шар деталі по межах зерен і через зерна.

Низька температура азотування не дозволяє отримати глибокого насичення поверхонь. Швидкість азотування становить приблизно 0,01 мм / год. Тому звичайна товщина азотированного шару для конструкційних сталей знаходиться в межах 0,2 – 0,5 мм, а тривалість процесу в 2-3 рази перевищує тривалість цементації.

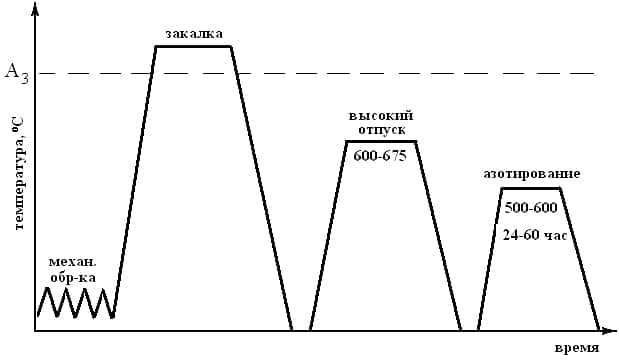

ОСНОВНІ ЕТАПИ ВИГОТОВЛЕННЯ ДЕТАЛЕЙ, ЩО ПІДДАЮТЬСЯ АЗОТУВАННЮ

- Чорнова механічна обробка.

- Попередня термічна обробка металу (т.зв. термополіпшення), що включає в себе дві операції – загартування і відпуск (високий). Така обробка забезпечує високу в’язкість і міцність серцевини деталі. Загартування сталі здійснюється при високих температурах (850-950˚С) з подальшим охолодженням в маслі або воді. Температура відпуску – від 600 до 670˚С.

3. Остаточна механічна обробка деталі, в т.ч. шліфування металу. Ці операції потрібні для того, щоб деталь мала необхідні (фінальні) геометричні параметри.

4. Захист частин металевої поверхні, які не планується насичувати азотом. Застосовується обмазка рідким склом або покриття оловом, яке наноситься товщиною не більше 0,015 міліметра на заготовку по електролітичної технології.

5. Безпосередньо насичення поверхні сталі азотом – азотування.

6. Після проведення всіх цих процедур виконується доведення, або шліфування деталей

Азотування металу

– це процес обробки поверхні металу за допомогою азоту, який проникає у металеву поверхню, покращуючи її механічні властивості. Цей процес може суттєво підвищити твердість, зносостійкість та корозійну стійкість металу.

В процесі азотування металу поверхня металу занурюється у спеціальну камеру, де йому піддаються високі температури та вакуум, щоб створити певні умови для введення азоту в поверхню металу. Азотування може бути виконано як з використанням азотної газової суміші, так і з використанням азотних солей у спеціальних розчинах.

Однією з основних переваг азотування металу є покращення його механічних властивостей. Зокрема, азотування збільшує твердість, зносостійкість та стійкість до корозії металу. Це робить його особливо корисним для промисловості, де металеві вироби та деталі піддаються інтенсивному зносу та корозії.

Крім того, азотування металу також може бути використане для поліпшення його електричних властивостей, наприклад, збільшення електропровідності або зменшення електричного опору. Ця технологія також може використовуватись для покращення адгезії покриттів на металевих поверхнях.

В цілому азотування металу – це ефективний спосіб поліпшення механічних та електричних властивостей металу, що робить його корисним для різних галузей промисловості, включаючи автомобільну, авіаційну та медичну.