Азотирование

Описание

Если вам необходимы технологии упрочнения и вы желаете произвести азотирование стали в Украине, то наша компания «Karbaz» предложит вам эту услугу по выгодной стоимости.

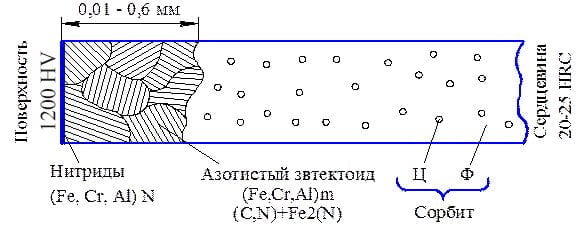

Азотирование стали или диффузное обогащение азотом металла представляет собой технологию, согласно которой детали выдерживаются в азотосодержащих газах или диссоциированном аммиаке при температуре свыше 500 градусов по Цельсию. В результате данной процедуры сердцевина детали получает структуру сорбита и приобретает поверхностный слой.

Главными целями азотирования является: придание твердости и прочности, увеличение износостойкости, повышение антикоррозийных свойств металла.

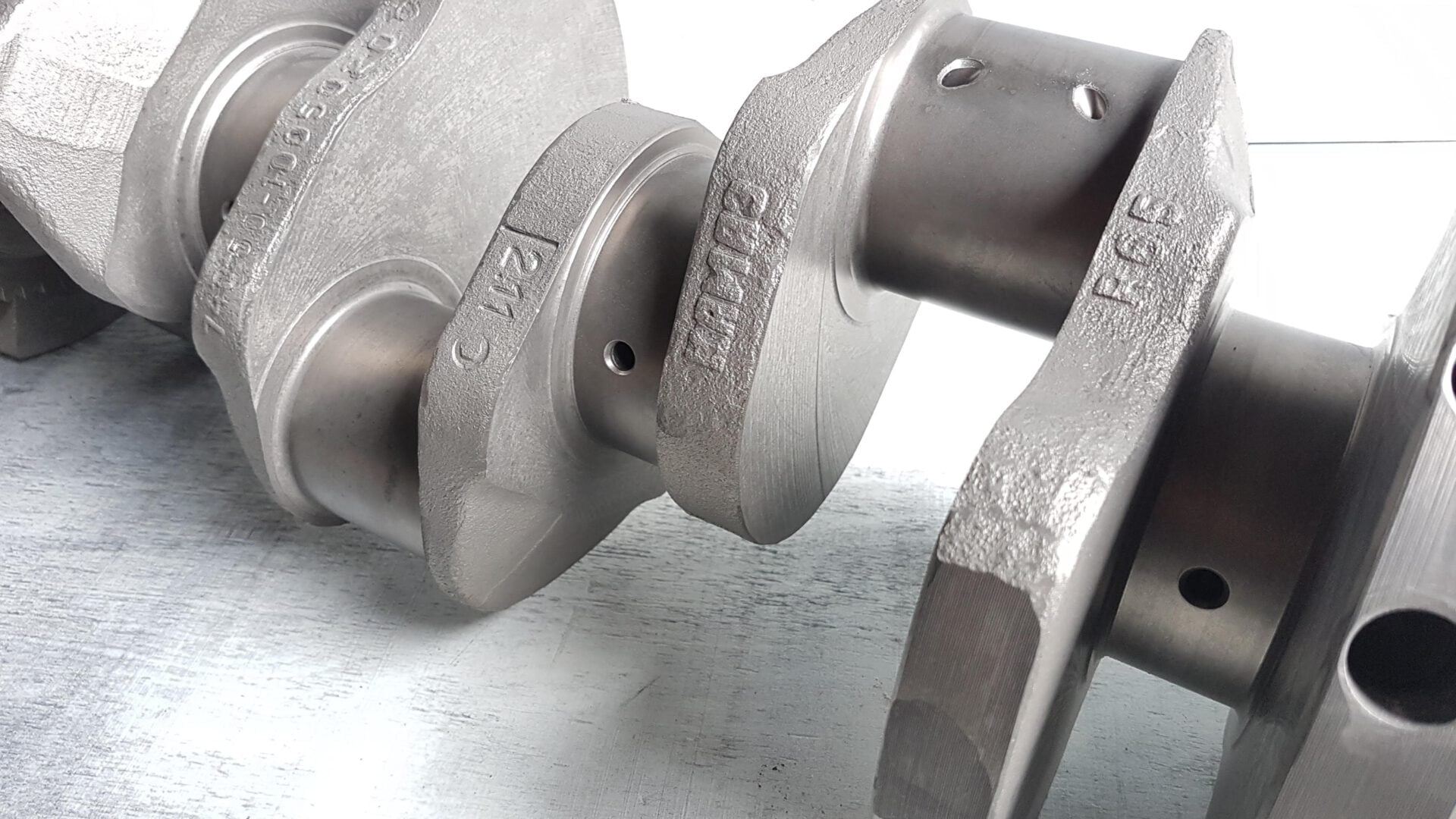

Наиболее часто азотированию подвергаются различные металлические детали:

— валы и шпильки;

— штоки и фланцы;

— зубчатые колеса и кольца.

Следует отметить, что данные детали могут иметь диаметр до 900 мм и длину до 1500 мм, поэтому их надлежит обрабатывать на специальном оборудовании. Наша компания может производить одновременное азотирование деталей весом до 100 килограмм. Азотирование производится в электрических печах со стальным муфелем внутри, в эти печи поступает нагретый аммиак.

Азотирование стали может помочь достичь более высокой прочности, чем процедура цементации. После азотирования детали можно нагревать до 500-600 градусов, в то время как после цементации только в 250 градусов по Цельсию. Прочностные качества стали, прошедшей процедуру азотирования в 1,5-2 раза выше, чем после цементации либо закалки.

Процесс азотирования довольно востребован и следует отметить, что на азотирование стали цена в нашей компании вполне доступна для предприятий всех форм собственности. Оставляйте заявку на сайте и наш менеджер свяжется с вами в самое ближайшее время.

После азотирования в сердцевине детали получается структура сорбита, полученная термообработкой до процесса азотирования, а поверхностный слой толщиной 0,01-0,6 мм (в зависимости от назначения) имеет микроструктуру, указанную на рисунке ниже.

НАШИ ТЕХНИЧЕСКИЕ ВОЗМОЖНОСТИ ПО АЗОТИРОВАНИЮ

Размеры обрабатываемых деталей:

- - кольца, зубчатые колеса, фланцы и т.п. диаметром до 900мм;

- - валы, штока, шпильки и т.п. длиной до 1500мм;

- Вес обрабатываемых деталей – до 100кг

Размеры обрабатываемых деталей:

- - кольца, зубчатые колеса, фланцы и т.п. диаметром до 900мм;

- - валы, штока, шпильки и т.п. длиной до 1500мм;

- Вес обрабатываемых деталей – до 100кг

ЦЕЛЬ АЗОТИРОВАНИЯ

Насыщение сплавов железа азотом изменяет состояние структуры и тем самым повышает:

- статическую и динамическую прочность,

- твердость

- износостойкость

- коррозионные свойства этих материалов.

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Поскольку температура обработки не превышает 600°С, то структурных превращений, подобных тем, которые протекают в результате аустенитизации при закалке, не происходит, что позволяет проводить охлаждение с любой скоростью без риска возникновения мартенсита. По этой причине, в отличие от закалки, деформации и коробления азотированных деталей и инструментов получаются незначительными. Это позволяет упростить последующую обработку и даже вообще избавиться от нее, т.е. подвергать азотированию уже готовые детали, прошедшие обработку резанием, шлифованием, без припуска на окончательную обработку как при цементации.

Азотирование проводят в специальных электрических печах, с герметичным стальным муфелем внутри, куда помещают детали, а затем подается аммиак NH3, который под воздействием температуры диссоциирует (распадается) на атомарный азот и водород.

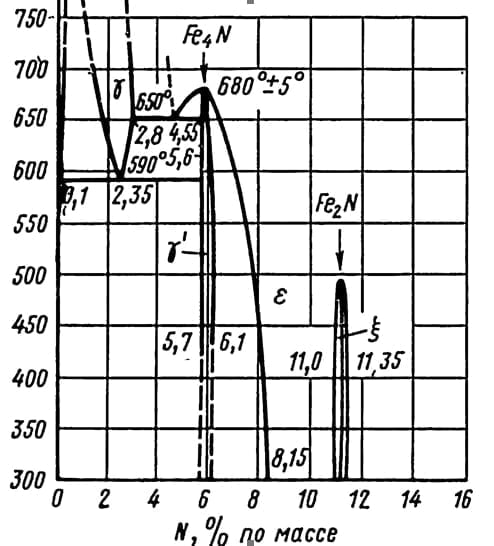

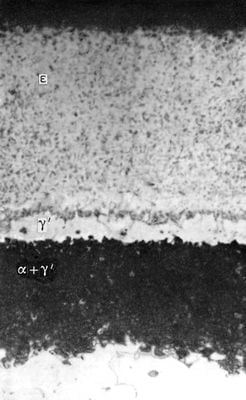

Внедрившиеся в поверхностный слой материала атомы азота диффундируют в дальнейшем, как по границам зерен, так и через них.

Для процесса азотирования характерны следующие стадии:

- Подвод азота из соответствующей среды к поверхности детали;

- Образование пограничного слоя у поверхности детали, где на межфазной границе среда — металл происходит диссоциация азотсодержащей среды и адсорбция поверхностью атомов азота;

- Проникновеннее (абсорбция) атомов азота через поверхность в материал детали

- Диффузия атомов азота в поверхностный слой детали по границам зерен и через зерна.

Низкая температура азотирования не позволяет получить глубокого насыщения поверхностей. Скорость азотирования составляет примерно 0,01 мм/ч. Поэтому обычная толщина азотированного слоя для конструкционных сталей находится в пределах 0,2 – 0,5 мм, а продолжительность процесса в 2-3 раза превышает продолжительность цементации.

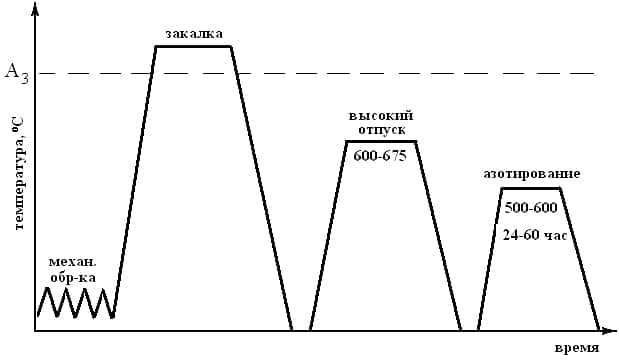

ОСНОВНЫЕ ЭТАПЫ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ПОДВЕРГАЕМЫХ АЗОТИРОВАНИЮ

- Черновая механическая обработка.

- Предварительная термическая обработка металла (т.н. термоулучшение), включающая в себя две операции – закалку и отпуск (высокий). Такая обработка обеспечивает высокую вязкость и прочность сердцевины детали. Закалка стали осуществляется при высоких температурах (850-950˚С) с последующим охлаждением в масле либо воде. Температура отпуска – от 600 до 670˚С.

- Окончательная механическая обработка детали, в т.ч. шлифование металла. Эти операции требуются для того, чтобы деталь имела требуемые (финальные) геометрические параметры.

- Защита частей металлической поверхности, которые не планируется насыщать азотом. Применяется обмазка жидким стеклом либо покрытие оловом, которое наносится толщиной не более 0,015 миллиметра на заготовку по электролитической технологии.

- Непосредственно насыщение поверхности стали азотом — азотирование.

- После проведения всех этих процедур выполняется доводка, либо шлифовка деталей

Азотирование металла

— это процесс обработки поверхности металла с помощью азота, который проникает в металлическую поверхность, улучшая ее механические свойства. Этот процесс может существенно повысить твердость, износостойкость и коррозионную стойкость металла.

В процессе азотирования металла поверхность металла погружается в специальную камеру, где ему подвергаются высокие температуры и вакуум, чтобы создать определенные условия для введения азота в поверхность металла. Азотирование может быть выполнено как с использованием азотной газовой смеси, так и с использованием азотных солей в специальных растворах.

Одним из основных преимуществ азотирования металла является улучшение его механических свойств. В частности, азотирование увеличивает твердость, износостойкость и устойчивость к коррозии металла. Это делает его особенно полезным для промышленности, где металлические изделия и детали подвергаются интенсивному износу и коррозии.

Кроме того, азотирование металла также может быть использовано для улучшения его электрических свойств, например, для увеличения электропроводности или уменьшения электрического сопротивления. Эта технология также может использоваться для улучшения адгезии покрытий на металлических поверхностях.

В целом, азотирование металла — это эффективный способ улучшения механических и электрических свойств металла, что делает его полезным для различных отраслей промышленности, включая автомобильную, авиационную и медицинскую.