Оксидирование

Описание

Современная металлообработка знает немало способов улучшить внешний вид стальных (чугунных) изделий и продлить срок их эксплуатации. Добиться этого можно с помощью такой процедуры как оксидирование.

Оксидирование (чернение, воронение) — создание оксидной плёнки на поверхности стальных (чугунных) изделий в результате окислительно-восстановительной реакции. Оксидирование преимущественно используют для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоёв.

ОКСИДИРОВАНИЕ обеспечивает на низколегированных и углеродистых сталях слой от 1 до 5 микрон. Данное покрытие придает металлоизделиям красивый внешний вид серого, темно-серого или черного цвета. Это простой и практичный способ продлить срок службы деталей и крепежа.

Данная услуга, выполняемая у нас на предприятии, позволяет придать привлекательный товарный вид различным деталям – обеспечивая одновременно и благородный черный цвет, и предотвращая появление коррозийных процессов.

На нашем предприятии широко используются следующие методы оксидирования:

ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ (Хим. Окс.) в растворе солей и щелочей при температуре 140°С с различными вариантами последующей обработки:

- химическое оксидирование с промасливанием (Хим.Окс.Прм)

- химическое оксидирование с пропиткой эмульсией (Хим.Окс.Прп)

- химическое оксидирование с покрытием специальным декоративным лаком

ОКСИДИРОВАНИЕ в расплаве солей и щелочей при температуре 350-400°С, позволяющее получать более плотные оксидные слои за меньший промежуток времени. После этого процесса также возможны дополнительные варианты пропитки маслом, эмульсией.

Оксидирование, антикоррозионное покрытие — шнека погрузчика, втулки, звездочки, колеса, зубчатого, корпуса подшипника, кронштейна, оси редуктора, полуоси заднего моста, пружины, ролика натяжного, фланеца, шестерни, шкива.

Наши технические возможности по оксидированию

Покрытие на деталях

Диаметр до 800 мм

Высота до 2000 мм

Наши технические возможности по оксидированию

Покрытие на деталях

Диаметр до 800 мм

Высота до 2000 мм

ЭТАПЫ ПОКРЫТИЯ

Отсортированные детали тщательно промываются и очищаются от загрязнений и окалины.

Далее выполняется предварительный нагрев в печи с окислительной атмосферой, что помогает избавиться от образовавшейся масляной плёнки.

Далее производится процедура оксидирования в растворе или расплаве солей и щелочи. Её суть в том, что все детали погружаются в расплав (раствор) на определенное время , в течении которого происходит поверхностное окисление.

На следующих этапах производится промывка, очистка от остатков щелочи и сушка. В итоге уже сухие детали пропитывают промышленным маслом.

ПЛЮСЫ ПРОЦЕДУРЫ

- Длительная эксплуатация без коррозии, повышение адгезии клеев и других лакокрасочных материалов.

- Появление на деталях декоративного покрытия глубоко-чёрного цвета без бликов. Как результат повышение внимания к товару и увеличенный процент продаж.

- Нет изменений в размерах обрабатываемых деталей — максимальное отклонение 0,6-1,2 мкм.

- Качество выполнения. Покрытие, нанесенное нами, не теряет цвета, а также целостности даже при температуре выше 180 ºС.

- Оперативность выполнения заказа, а также общая дешевизна процедуры. Обработав детали или инструмент один раз, можно годами радоваться их безупречной работе.

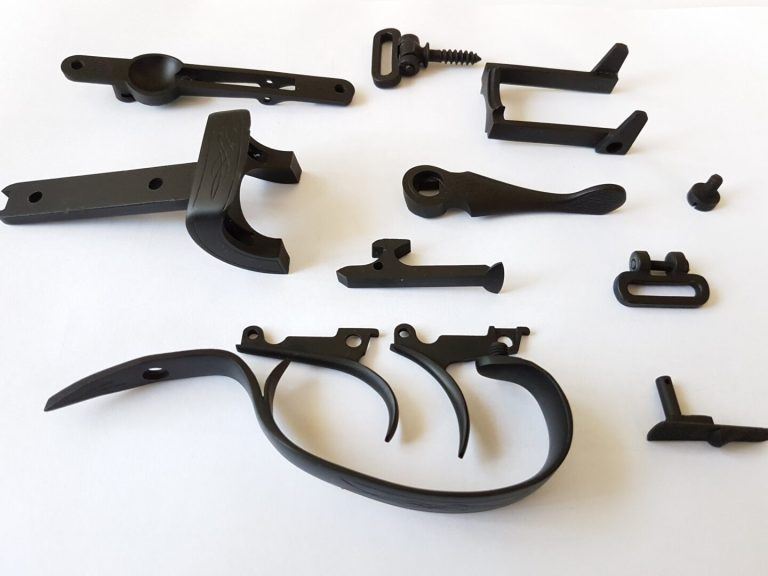

Примеры оксидированных деталей

Оксидирование металла

Если вам необходимо улучшить эстетические качества металла и продлить срок службы деталей, то воспользуйтесь услугой оксидирования или термического воронения металла. Эта технология заключается в том, что металл покрывается тончайшей оксидной пленкой. Химическое оксидирование стали позволяет получить на поверхности пленку 1 — 5 микрон, которая имеет благородную окраску черного или темно-серого цвета.

Наша компания выполняет химическое оксидирование с промасливанием или пропиткой эмульсией и покрытием декоративным лаком.

К основным достоинствам термического воронения стали можно отнести длительный период эксплуатации изделий обработанных методом оксидирования, придание товарного вида деталям. Это покрытие смотрится очень привлекательно и не теряет цвет даже при нагреве.

Оксидирование нержавеющей стали происходит следующим образом: сначала детали нагреваются в печи, затем следует сама процедура химического чернения стали в расплаве щелочей при температуре 350-400°С после чего завершающим этапом становится промывка и просушка.

Гарантируем оперативное выполнение заказа, при этом стоимость оксидирования металла очень приемлемая. Если у вас появились вопросы, то позвоните менеджеру по телефону.

Оксидирование, антикоррозионное покрытие — шнека погрузчика, втулки, звездочки, колеса, зубчатого, корпуса подшипника, кронштейна, оси редуктора, полуоси заднего моста, пружины, ролика натяжного, фланеца, шестерни, шкива.

Оксидирование стали и металла

— является методом обработки поверхности, который позволяет создать защитное слой на металлической поверхности. В процессе оксидирования на поверхности металла образуется оксидное покрытие, которое защищает поверхность от коррозии и старения.

Химическое оксидирование проводят путем погружения деталей в ванну с раствором химических веществ, содержащихся в неметаллических кислотах, основах или солевых растворах. В процессе взаимодействия с раствором металлические ионы покрываются оксидным слоем, который становится частью поверхности металла.

Промасливание чернение стали является одним из видов оксидирования, который используется для повышения антикоррозионных свойств стали. В процессе промасливания чернения, поверхность стали подвергается обработке в кислотном растворе, который удаляет все загрязнения и окисленные слои. Затем детали помещают в специальное масло, которое образует на поверхности стали плотную пленку, предотвращающую коррозию и старение.

Оксидирование стали и металла с промасливанием чернением применяется в машиностроении, автомобильной и электротехнической промышленности для защиты поверхности металла от коррозии и улучшения ее внешнего вида. Также данный процесс может быть использован для улучшения сцепления металлических деталей между собой, например, при производстве автомобильных цепей и пальцев траков.