Цементация

Описание

Цементация — химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стальных изделий атомами углерода при нагреве до температуры 900-950 °C.

Цель цементации: Обогатить поверхностный слой детали углеродом до концентрации 0,8-1,1% и получить, в результате последующей закалки, высокую твердость и износостойкость поверхностного слоя при сохранении пластичной сердцевины.

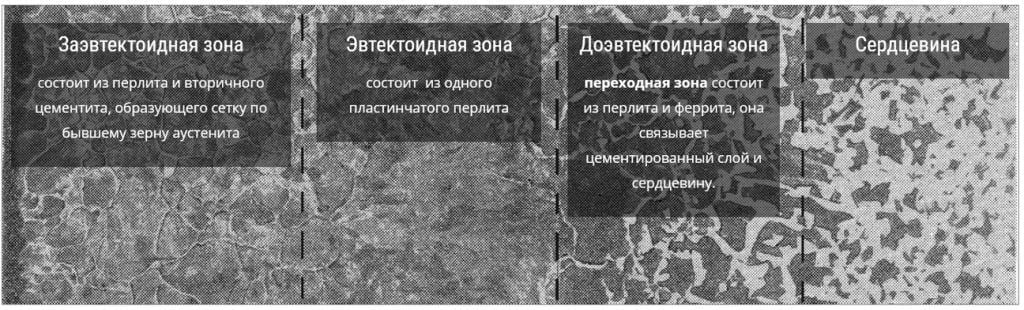

МИКРОСТРУКТУРА ЦЕМЕНТИРОВАННОГО СЛОЯ

Цементированный слой имеет переменную концентрацию углерода по толщине, убывающую от поверхности к сердцевине детали. В связи с этим после медленного охлаждения в структуре цементированного слоя можно различать три зоны:

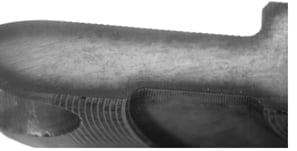

Общий вид цементированного слоя на детали из стали 18ХГТ

НАШИ ТЕХНИЧЕСКИЕ ВОЗМОЖНОСТИ

Цементация в газовой среде

Диаметр детали до 550мм

Длина детали до 800мм

Вес до 150кг

Закалка деталей после цементации:

- в воде до 200кг

- в масле до 100кг

Газовая цементация – более новый процесс, при котором детали загружают в печь в которую подают цементующие газы (окись углерода и метан) или жидкости, которые разлагаются при высокой температуре, с образованием науглераживающей атмосферы.

Продолжительность процесса газовой цементации меньше, чем цементации твердым карбюризатором, так как нагрев и охлаждение производятся с большими скоростями, чем это можно осуществить в цементационных ящиках. Кроме этого, газовая цементация имеет ряд других преимуществ: возможность точного регулирования процесса цементации путем изменения состава цементующего газа, отсутствие громоздкого оборудования и угольной пыли и возможность производить закалку непосредственно из печи. Процесс газовой цементации более экономичен.

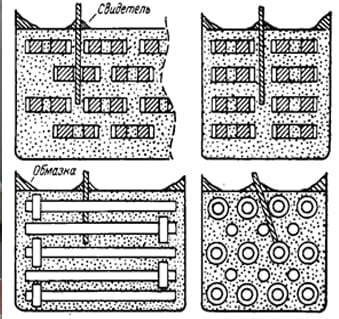

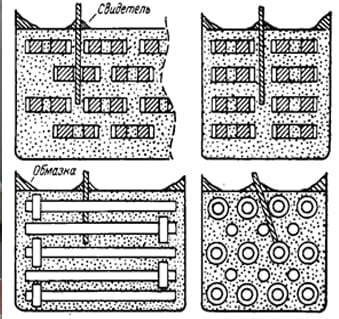

Цементация в твердом карбюризаторе

Диаметр детали до 600 мм,

Длина детали до 1000 мм,

Вес до 200 кг

Наиболее давно известным способом является цементация в твердой среде.

Детали укладываются в стальной ящик, и должны быть полностью покрыты карбюризатором (углем), не касаясь друг друга и стенок ящика.

Ящик герметично закрывается и загружается в печь.

При нагреве образуется окись углерода (CO), которая в свою очередь разлагается на углекислый газ (СО2) и атомарный углерод.

Так как детали нагреты до температуры выше критической точки Ас3, атомарный углерод проникает вовнутрь мягкого железа.

Режимы обработки: 900-950°С, 1 час выдержки на 0,1 мм толщины цементированного слоя. Для получения 1 мм слоя — выдержка 10 часов.

Цементация в газовой среде

Диаметр детали до 550мм

Длина детали до 800мм

Вес до 150кг

Закалка деталей после цементации:

- в воде до 200кг

- в масле до 100кг

Газовая цементация – более новый процесс, при котором детали загружают в печь в которую подают цементующие газы (окись углерода и метан) или жидкости, которые разлагаются при высокой температуре, с образованием науглераживающей атмосферы.

Продолжительность процесса газовой цементации меньше, чем цементации твердым карбюризатором, так как нагрев и охлаждение производятся с большими скоростями, чем это можно осуществить в цементационных ящиках. Кроме этого, газовая цементация имеет ряд других преимуществ: возможность точного регулирования процесса цементации путем изменения состава цементующего газа, отсутствие громоздкого оборудования и угольной пыли и возможность производить закалку непосредственно из печи. Процесс газовой цементации более экономичен.

Цементация в твердом карбюризаторе

Диаметр детали до 600 мм,

Длина детали до 1000 мм,

Вес до 200 кг

Наиболее давно известным способом является цементация в твердой среде.

Детали укладываются в стальной ящик, и должны быть полностью покрыты карбюризатором (углем), не касаясь друг друга и стенок ящика.

Ящик герметично закрывается и загружается в печь.

При нагреве образуется окись углерода (CO), которая в свою очередь разлагается на углекислый газ (СО2) и атомарный углерод.

Так как детали нагреты до температуры выше критической точки Ас3, атомарный углерод проникает вовнутрь мягкого железа.

Режимы обработки: 900-950°С, 1 час выдержки на 0,1 мм толщины цементированного слоя. Для получения 1 мм слоя — выдержка 10 часов.

КАКИЕ МАТЕРИАЛЫ ПОДВЕРГАЮТСЯ ЦЕМЕНТАЦИИ

Цементации подвергают углеродистые стали с низким содержанием углерода (до 0,25%) или легированные низкоуглеродистые стали марок: 20Г, 20Х, 20ХФ, 12ХНЗА, 20Х2Н4А, 18ХГТ, 18Х2Н4ВА, 20ХГНР и др.

Данной обработке подвергают такие детали машин и аппаратов, которые должны иметь износостойкую рабочую поверхность и вязкую сердцевину. Например: зубчатые колеса, коленчатые валы, кулачки, червяки, поршневые пальцы, отвалы плугов и др.

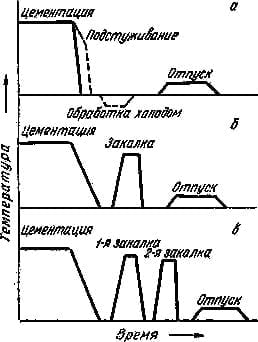

СВОЙСТВА СТАЛИ ПОСЛЕ ЦЕМЕНТАЦИИ

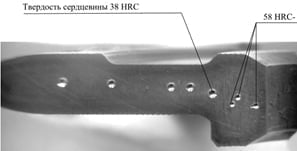

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость (50-58HRC) и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины.

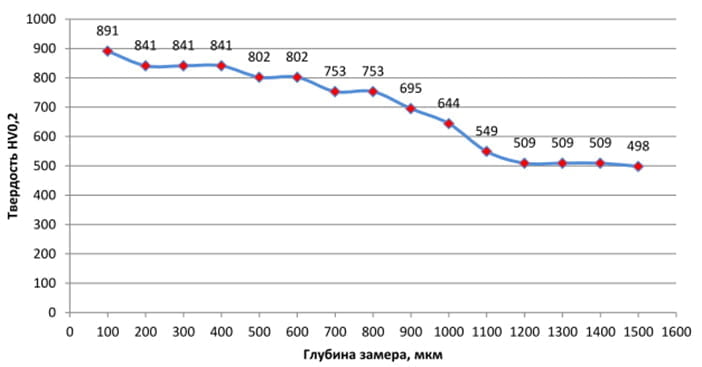

Твердость поверхности и сердцевины детали из стали 18ХГТ после цементации, закалки и низкого отпуска

Распределение микротвердости в цементированном слое детали из стали 18ХГТ, после цементации 10 час, закалки и низкого отпуска

Процесс цементации металла способен значительно увеличить твердость и прочность, повысить качества износостойкости и устойчивости к коррозии.

Цементация стали является сложной химико-термической обработкой при температуре 900-950 градусов по Цельсию в результате которой происходит насыщение стали атомами углерода. Возможна цементация стали 40Х, цементация стали 45, цементация стали 20Х, цементация стали 18ХГТ в газообразных и твердых углеродосодержащих средах. Данной процедуре подвергаются те детали механизмов, которые должны обладать вязкой сердцевиной и износостойкой поверхностью, к примеру, отвалы плугов, коленчатые валы, поршневые пальцы, зубчатые колеса.

Виды цементации

Газовая цементация нержавеющей стали происходит в специально оборудованных печах, куда поступают цементирующие газы. Процесс газовой цементации очень экономичен и более быстр чем цементация в твердой среде.

Цементация стали при помощи карбюризатора (угля) называется цементацией в твердой среде. При данном процессе после нагрева образуется окись углерода из которой атомарный углерод проникает в металл. Для получения цементированного слоя в 1 мм необходимо 10 часов выдержки при температуре более девятисот градусов.

Наша компания «Karbaz» осуществляет цементацию стали в солях, газах и твердой среде используя самое современное оборудование. Цементация в карбюризаторе предполагает загрузку 200 кг деталей имеющих диаметр до 600 мм и длину до 1000 мм. Цементация в газовой среде возможна для 150 кг стальных изделий с диаметром 550 мм и длиной до 800 мм. После цементации производится закалка в воде или масле.

Услуга цементации популярна в Украине, наши цены на нее очень приемлемы и демократичны. Для заказа цементации звоните менеджеру или оставляйте заявку на сайте.

Цементация — барабана, шестерни, шкива и много другого.

Карбаз предоставляет услуги цементации стали, металла 40х, 45х, 20х, 18хгт и нержавеющей стали в расплаве солей. Это процесс поверхностного упрочнения металла путем обогащения углеродом в его поверхностном слое.

Преимущества цементации в расплаве солей включают более высокую стойкость к истиранию и коррозии, а также более высокую твердость и износостойкость по сравнению с другими методами упрочнения.

Карбаз использует специальную смесь солей, которая позволяет добиться желаемой толщины поверхностного слоя и определенных характеристик металла. После цементации мы производим отжиг, чтобы добиться желаемой структуры металла и его свойств.

Цементация является важным процессом для многих отраслей, включая производство автомобилей, механическую обработку и производство инструментов. Карбаз может обработать как отдельные детали, так и большие партии в соответствии с требованиями заказчика.

При обращении в Карбаз, вы можете быть уверены в высоком качестве услуги и точности достижения требуемых характеристик металла. Наш опытный персонал гарантирует, что каждая деталь проходит через строгий процесс контроля качества, чтобы гарантировать лучший результат. Свяжитесь с нами, чтобы узнать, как мы можем помочь вам в вашем производстве.