Локальная термическая обработка (ЛТО)

Что такое ЛТО?

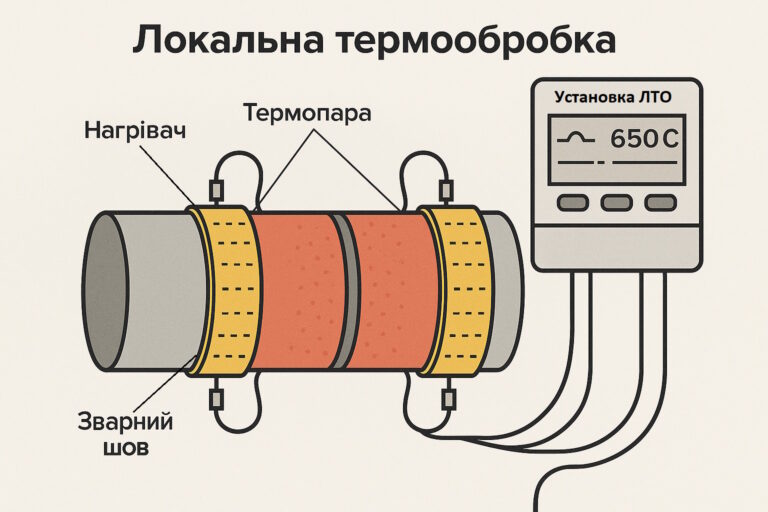

Локальная термическая обработка (ЛТО) – это процесс тепловой обработки отдельного участка детали или зоны сварного соединения без нагрева всего изделия. Такой подход позволяет снять остаточное напряжение, улучшить структуру металла и повысить эксплуатационные характеристики сварных конструкций. Метод незаменим в случаях, когда полноценная термообработка в печи невозможна — например, при ремонтных работах или непосредственно на объекте.

Этот подход широко применяется в энергетической, нефтегазовой, химической и машиностроительной отраслях. Обработке обычно подвергают трубы, фланцы, корпуса, сварные узлы и другие металлические элементы, подвергающиеся термомеханическим нагрузкам.

Основные задачи ЛТО

- Снятие остаточных напряжений после сварки (Post Weld Heat Treatment, PWHT)

- Нормализация или отпуск стали

- Предотвращение образования трещин

- Улучшение структуры зоны термического воздействия

- Восстановление механических свойств металла

Стандартный цикл обработки

- Нагрев со скоростью 50–150°C/ч до заданной температуры

- Выдержка на целевой температуре в зависимости от толщины металла

- Контролируемое охлаждение до 300°C, далее — медленное охлаждение на воздухе

Преимущества локальной термической обработки

- Мобильность: работы выполняются непосредственно на объекте

- Энергосбережение: нагревается только необходимый участок

- Точность: минимальные деформации конструкций

- Эффективность: значительная экономия по сравнению с полным нагревом в печи

Наші технічні можливості

Наши технические возможности

Мы используем установку локального нагрева мощностью 20кВт, позволяющую подключать до 9 нагревательных элементов одновременно. Каждый из трех независимых каналов поддерживает три элемента с индивидуальным температурным контролем.

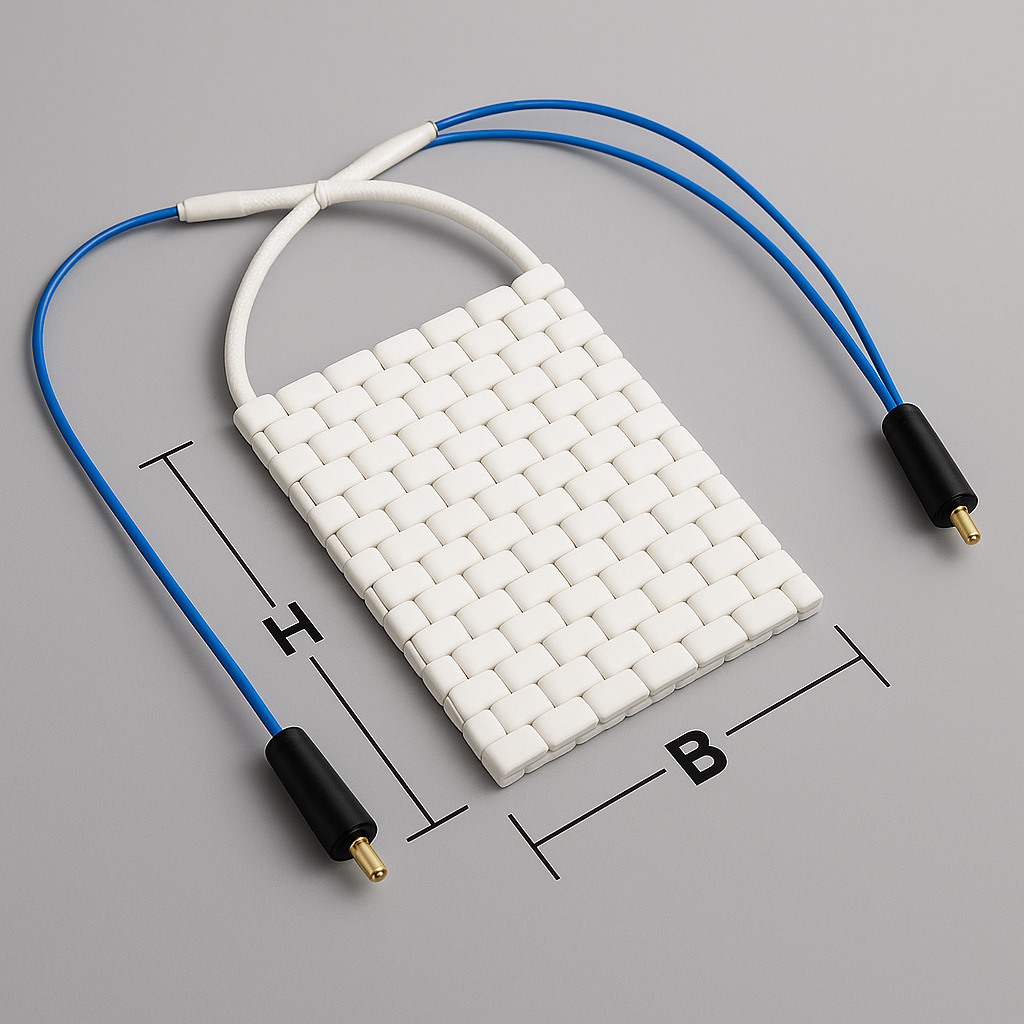

В качестве нагревателей используются резистивные коврики из алюмооксидной керамики (96%) и нагревательной проволокой NiCr 80/20. Они выдерживают до 1050°C и до 70 нагревательных циклов при 760°C, что обеспечивает стабильную работу даже в интенсивном режиме.

Для работы со сложной геометрией используются нагревательные ленты и гибкие кабели длиной до 5,3 м, позволяющие термически обрабатывать трубы, фланцы, углы и т.д.

Установка работает при напряжении 30–60В и силе тока до 500А – это безопасно, эффективно и надежно.

Ми використовуємо установку локального нагріву потужністю 20 кВт, яка дозволяє підключати до 9 нагрівальних елементів одночасно.

Кожен із трьох незалежних каналів підтримує до трьох елементів з індивідуальним температурним контролем.

В якості нагрівачів застосовуються резистивні килимки з алюмооксидної кераміки (96%) та нагрівальним дротом NiCr 80/20. Вони витримують до 1050 °C і до 70 нагрівальних циклів при 760 °C, що забезпечує стабільну роботу навіть в інтенсивному режимі.

В якості нагрівачів застосовуються резистивні килимки з алюмооксидної кераміки (96%) та нагрівальним дротом NiCr 80/20. Вони витримують до 1050 °C і до 70 нагрівальних циклів при 760 °C, що забезпечує стабільну роботу навіть в інтенсивному режимі.

Для роботи зі складною геометрією використовуються нагрівальні стрічки та гнучкі кабелі довжиною до 5,3 м, які дозволяють термічно обробляти труби, фланці, кути тощо. Установка працює при напрузі 30–60 В та силі струму до 500 А — це безпечно, ефективно та надійно.

Економія часу та коштів. Немає потреби транспортувати виріб — весь процес відбувається на місці.

Контроль і точність. Обладнання дозволяє відстежувати температурний режим у режимі реального часу.

Мінімальний тепловий вплив. Нагріву піддається лише необхідна зона, що виключає перегрів та деформації всієї деталі.

Збільшення ресурсу виробів. Стабілізація структури та зняття напружень підвищують довговічність металоконструкцій.

Гнучке застосування. Метод придатний як для вуглецевих, так і для легованих сталей, чавуну, кольорових металів.

Типовые задачи и примеры

выполнения

локальной термической обработки (ЛТО)

Послесварочное снятие напряжений (PWHT)

- Обработка кольцевых швов на трубах Ø273 мм после сварки под давлением – 2 зоны обработки, термоконтроль, графики.

- PWHT фланцев DN200 в вертикальном положении – обогрев с обеих сторон с термопарами в 6 точках.

Обработка замыкающих швов

- Локальная обработка запирающего кольца на магистральном трубопроводе Ø426 мм.

- Замыкающий шов резервуара объемом 60 м³ — обработка последнего стыка после сварки днища.

Восстановление после ремонта

- Локальный ремонт и отделка вставки длиной 700 мм в трубе Ø219 мм.

- Обработка зоны возле контрольного сварного соединения после ультразвукового контроля дефектов.

Толстостенные элементы

и нестандартная геометрия

- PWHT фланца Ø520 мм, толщина 65 мм, с тремя нагревательными зонами.

- Термообработка приварного патрубка к стенке бака (90° изгиб + сложный доступ).

Габаритные конструкции – безопасная отделка без демонтажа

- Обработка угловых стыков теплообменника 3х7 м на химическом заводе.

- Локальная обработка стыков соединения днище-обечайка резервуара Ø12 м.

Прогрев перед сваркой (preheat)

- Preheat стыка под сварку труб Ø159 мм при температуре воздуха -8°C.

- Прогрев конструкции из стали 15ХМ в условиях монтажа – до 250°C, 4 нагревательных элемента.

Контролируемое охлаждение после сварки или обработки

- Охлаждение шва на трубе Ø324 мм после PWHT на объекте ТЭЦ.

- Управляемое охлаждение после прогрева узла паропровода в котельной.

Локальная стабилизация после механического воздействия

- Обработка участка корпуса насосного узла после механического ремонта.

- Выравнивание температурного поля в зоне правки кронштейна подшипника.

Свяжитесь с нами для получения консультации

и расчета выездной локальной обработки