Цианирование — это вид химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали азотом и углеродом в расплавленных цианистых солях. Цель цианирования — повышение твердости, износостойкости, предела выносливости при изгибе и коррозионной стойкости.

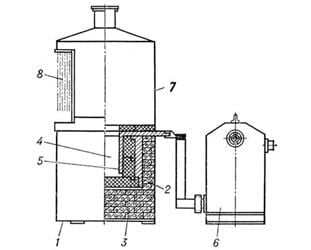

Цианирование деталей выполняется при температурах от 550 до 960°С, в печах-ваннах, содержащих расплавленные цианистые соли NaCN, KCN и др. в смеси с нейтральными солями NaCl, Na2CO3, CaCl2 и др.

Цианирование деталей выполняется при температурах от 550 до 960°С, в печах-ваннах, содержащих расплавленные цианистые соли NaCN, KCN и др. в смеси с нейтральными солями NaCl, Na2CO3, CaCl2 и др.

Главным недостатком этого процесса химико-термической обработки является высокая токсичность цианистых соединений и, связанная с этим, экологическая опасность их использования, из-за чего для каждой ванны требуются отдельные помещения и вентиляционные устройства и повышенные меры безопасности. Кроме того относительно высокая стоимость применяемых для насыщающей среды химикатов также влияет на экономическую составляющую процесса.

Поэтому жидкостное цианирование в настоящее время не применяется в условиях массового и серийного производства и весьма ограниченно применяется в единичном производстве.

Цианирование по своему назначению и принципу воздействия на поверхностный слой стальных изделий является 100% аналогом процесса КАРБОНИТРАЦИЯ. При этом процесс карбонитрации не токсичен, т.к. выполняется в расплавах цианатов, которые совершенно безвредны для человека и просты в использовании.

Наше предприятие ООО «КАРБАЗ» не применяет процесс ЦИАНИРОВАНИЯ, и для своих ЗАКАЗЧИКОВ предлагает более прогрессивный и безопасный процесс карбонитрации

На данный момент цианирование и нитроцементация являются одними из наиболее востребованных услуг нашей компании «Karbaz».

Процесс цианирования предлагает собой технологию упрочнения, которая заключается в химико-термической обработке раствором цианистых солей при температуре 550-960 градусов и насыщении стали углеродом и азотом. После данной процедуры повышается предел выносливости металла, твердость, прочность износостойкость, сталь становится менее подверженной коррозийным процессам.

От длительности цианирования и температурных показателей зависит концентрация азота и углерода в поверхностном слое. При более высоких температурах будет более высокое содержание углерода, а при низких температурах будет выше процент азота.

Процесс цианирования очень токсичен и вреден для здоровья и окружающей среды, он выполняется в специальных ванных, которые должны находиться в специальных хорошо вентилируемых помещениях.

В связи с высокой токсичностью цианирование стали сейчас практически не используется для массового производства. Мы предлагаем вам заменить его карбонитрацией, которая дает аналогичный результат, но при этом совершенно экологически безопасна.

Низкотемпературное цианирование производится при 550–570°С в соляных ваннах, содержащих ориентировочно 40 % KCN (цианистого калия) + 60 % NaCN (цианистого натрия), через которые пропускают сухой воздух. Насыщение стали азотом в этом случае происходит в большей степени, чем углеродом. Применяется для повышения твердости, износостойкости и теплостойкости инструмента из быстрорежущей стали, а также и для деталей из среднеуглеродистых сталей. Продолжительность процесса 0,5 – 6 ч. Глубина слоя для быстрорежущего инструмента 0,015 – 0,04 мм, для деталей машин из конструкционных сталей 0,1-0,5мм. Процесс является финишным, дополнительной термической обработки после низкотемпературного цианирования не требуется

Среднетемпературное цианирование проводится при 820–860°С в расплавленных солях, представляющих смесь солей примерно следующего состава: 40% NaCN (цианистого натрия); 40% NaCl (хлористого натрия); 20% Na2CО3 (кальцинированной соды). Продолжительность процесса 30 – 90 мин. Глубина слоя 0,15 – 0,35 мм. Детали закаливаются непосредственно из цианистой ванны и затем отпускаются при температуре 180 – 200 °С. Твердость цианированного слоя после термической обработки HRC 52–62. Цианированный слой содержит 0,8 – 1,2 % N и 0,6 – 0,7 % С.

Высокотемпературное цианирование проводится при 930–960°С в расплавленных солях, содержащих ориентировочно 8% NaCN; 10 % NaCl; 82 % ВаСl2 (хлористого бария). Продолжительность процесса 1,5 – 6 ч. Глубина слоя 0,15 – 2,0 мм. Ввиду того, что цианирование проводится при высокой температуре и происходит рост зерна аустенита, непосредственная закалка не производится.

Детали охлаждаются на воздухе, а затем их подвергают закалке и низкому отпуску.

Твердость цианированного слоя после термической обработки HRC 63 – 65. Цианированный слой содержит 0,8–1,2 %С и 0,2–0,3 % N. По сравнению с цементацией высокотемпературное цианирование имеет следующие преимущества: меньшая продолжительность процесса, меньшие деформации и коробление деталей сложной формы, более высокое сопротивление износу и коррозии

Цианирование стали

— это процессы поверхностной закалки, которые позволяют улучшить механические свойства металла, придавая ему большую прочность и износостойкость.

Цианирование

— это метод закалки металла, основанный на насыщении поверхности детали азотом, цианидами и карбонатами. В результате образуется слой соединений, содержащих углерод и азот. Цианирование применяется для улучшения износостойкости, коррозионной стойкости и увеличения твердости стали.

Мы, предоставляющая услуги по цианированию, обладает современным оборудованием и опытными специалистами, которые гарантируют качественную обработку металла и соответствие процесса требованиям заказчика. Вы можете заказать услуги цианирования стали у нас и получить металл с улучшенными механическими свойствами и повышенной износостойкостью.