Borowanie metali

Borowanie

Borowanie to metoda obróbki chemiczno-termicznej, której istotą jest nasycenie powierzchni stali borem.

NASZE MOŻLIWOŚCI TECHNICZNE DO borowania

Wymiary obrabianych części:

– pierścienie, wirniki pomp głębinowych, kołnierze itp. średnica do 650mm;

– wały, części form wtryskowych wtryskarek, matryce do gięcia i formowania itp. długość do 650mm;

Waga obrabianych detali – do 50 kg

Wymiary obrabianych części:

– pierścienie, wirniki pomp głębinowych, kołnierze itp. średnica do 650mm;

– wały, części form wtryskowych wtryskarek, matryce do gięcia i formowania itp. długość do 650mm;

Waga obrabianych detali – do 50 kg

CEL BORIDOWANIA

Metoda borowania pozwala uzyskać na powierzchni całą listę właściwości niezbędnych do działania produktów, takich jak odporność na zużycie, wysoką twardość, odporność na korozję, a także zwiększa odporność na ciepło (+900-950 °C) i odporność na ciepło ( +800°C)

Proces nasycania przeprowadza się w temperaturach 870-1150°С przez 4-10 godzin. Czas utrzymywania dobiera się na podstawie wymaganej grubości warstwy borku. Doświadczenie pokazuje, że w przypadku zdecydowanej większości produktów wystarczająca jest warstwa borku o grubości 80-150 mikronów.

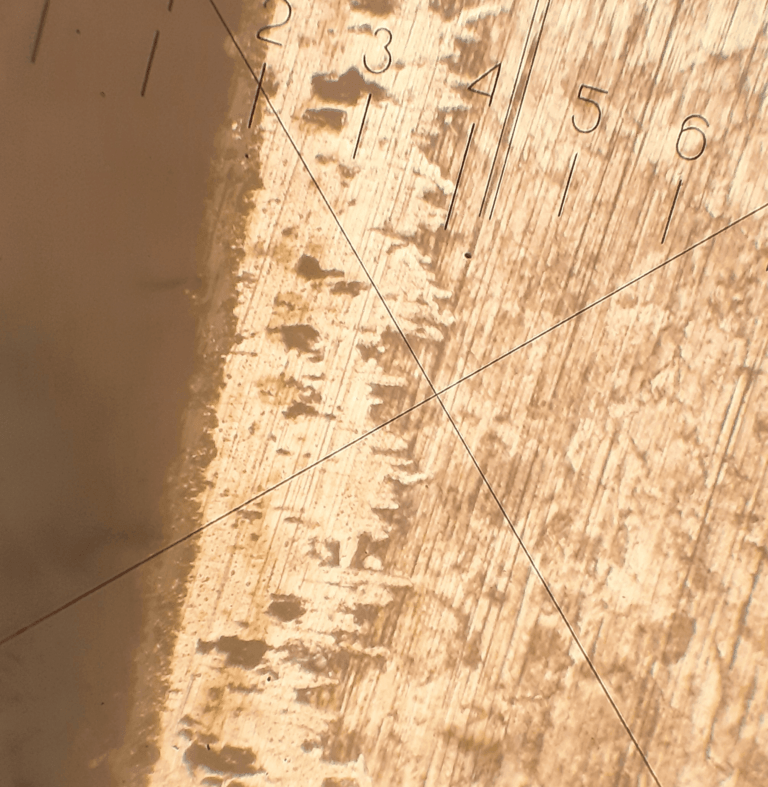

W wyniku tych procesów powstaje warstwa dyfuzyjna złożona z borków FeB (na powierzchni) i Fe2B.

Stosując borowanie, można zwiększyć odporność na zużycie 3–50 razy w porównaniu do obróbki cieplnej i 1,5–15 razy w porównaniu z tradycyjnymi metodami chemicznej obróbki cieplnej.

Warstwa borowana zawiera:

- wysoka twardość (1200-2000 HV)

- odporność na zużycie (głównie ścieranie)

- odporność na korozję

- odporność na kamień (do 800°C)

- odporność na ciepło

Procesowi borowania poddawane są najczęściej następujące części:

- śledź palce

- tuleje łożyskowe

- części form wtryskarek

- Tarcze piętowe turbowiertarki

- sworznie tłokowe sprężarek

(matryce, śruby, wały ślimakowe, części gąsienic: rolka, obudowa, tuleja, oś itp.)

Istnieje kilka metod otrzymywania powłoki borkowej:

1. Borowanie w proszkach w szczelnych pojemnikach

Jako środki nasycające w tej metodzie borowania można stosować proszki zawierające bor, na przykład bor krystaliczny lub amorficzny, do którego wprowadza się obojętne dodatki, a także aktywatory.

2. Borowanie w płynie

Wyróżnia się elektrolizę i brak elektrolizy

- Boborowanie elektrolityczne odbywa się w specjalnych wannach piecowych, z zasilaniem prądem stałym i układami kontroli temperatury

- W borowaniu bez elektrolizy jako ośrodek nasycający stosuje się stopy na bazie boranów metali alkalicznych, do których dodaje się elektrochemiczne środki redukujące

3. Borowanie gazowe

Borowanie gazowe przeprowadza się w specjalnych instalacjach w wyniku rozkładu gazowych związków boru. Technologicznie proces borowania gazowego jest podobny do procesów

nawęglanie gazowe lub azotowanie.

4. Borowanie w powłokach pastowych

Ten rodzaj borowania realizowany jest w specjalnych pastach na bazie boru amorficznego oraz dodatkowych spoiwach i aktywatorach. Zalecane do stosowania, gdy

potrzeba lokalnego borowania.

Borowanie to termochemiczna obróbka powierzchni metalu, w wyniku której zwiększa się jej twardość i odporność na zużycie. Borowanie można przeprowadzić zarówno na stali, jak i na innych metalach, takich jak osie, tarcze, łańcuchy, sworznie gąsienic i inne.

Proces borowania odbywa się w specjalnych instalacjach w temperaturach od 800 do 1000 stopni Celsjusza. W wyniku oddziaływania boru z powierzchnią metalu powstaje warstwa borku. Wnika na głębokość kilku mikrometrów i posiada twardość 1800-2200 HB.

Powstała warstwa borku ma wysoką odporność na zużycie, odporność na korozję, wysoką twardość i elastyczność. Borowanie jest stosowane w przemyśle motoryzacyjnym, lotniczym, naftowym, metalurgicznym i innych.

Borodowanie osi, tarcz, łańcuchów i sworzni gąsienic stosuje się w celu zwiększenia ich odporności na zużycie i zmniejszenia ryzyka awarii w trakcie eksploatacji. Na przykład borowanie tarcz i sworzni gąsienic jest stosowane w przemyśle wydobywczym w celu zwiększenia ich żywotności i poprawy wydajności sprzętu. Borowanie wykorzystuje się także w produkcji sprzętu chemicznego służącego do ochrony przed agresywnym środowiskiem.