Карбонитрация

Описание

Наша компания «Karbaz» предлагает целый ряд новых технологий упрочнения. Одной из них является карбонитрация как химико-термическая обработка металлов. При данном процессе происходит постепенное насыщение изделий азотом и углеродом.

Карбонитрация стали и чугуна позволяет значительно увеличить прочность и износостойкость деталей в 2-11 раз, максимально отдалить начало процесса коррозии.

Карбонитрации могут подвергаться все марки чугуна и стали. Наиболее часто карбонитрируют такие детали как:

- шестерни и зубчатые колеса;

- шнеки, звездочки и червяки;

- двигатели насосов;

- запорную арматуру;

- компрессоры;

- инструмент

(шнеки погрузчиков, барабаны, валы коленчатые, втулки, диски бороны, звездочки, зубья бороны, колеса зубчатые, корпуса подшипников, подшипники, кронштейны, ножи, измельчители, оси редукторов, полуоси заднего моста, пружины, ролики натяжные, отвал плуга, сита, фланцы, шестерни, шкивы и т.д.)

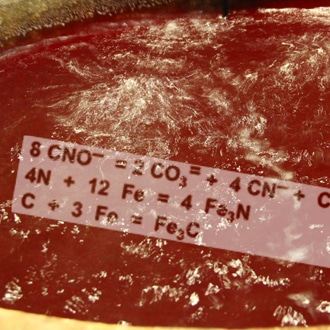

Согласно технологии, процесс жидкостного карбонитрирования осуществляется в расплаве солей карбонатов и цианатов при температурном режиме 540-600 градусов по Цельсию. Режущий инструмент выдерживается в таком расплаве в течение 50 минут, тогда как для упрочнения деталей и механизмов необходима выдержка от 2 до 8 часов.

Наши технические возможности по карбонитрации

Грузоподъемность кранового оборудования

до 2 тонн.

Пропускная способность участка

до 4 тонн/сутки

Срок выполнения работ

1-2 рабочих дня

УПРОЧНЕНИЕ ДЕТАЛЕЙ ТИПА “КОЛЬЦО”

ДИАМЕТРОМ ДО 940 ММ.

ВЫСОТОЙ ДО 500 ММ

(до 950мм по технологии “с переворотом”).

УПРОЧНЕНИЕ ДЕТАЛЕЙ ТИПА “ВАЛ”

ДИАМЕТРОМ ДО 420 ММ.

ДЛИННОЙ ДО 2300 ММ.

(до 4500мм по технологии “с переворотом").

Технология позволяет проводить также локальное упрочнение с частичным погружением деталей в расплав.

преимущества карбонитрации

1.

Любые марки сталей и чугуна

Упрочнение деталей из любых марок стали и чугуна

2.

Высокие показатели качества

Увеличение износостойкости деталей 2-11 раз

Повышение усталостной прочности деталей на 50-80%

Снижение коэффициента трения в 1,5-5 раз

Повышение коррозионной стойкости «черных» сталей

Эффективность и экономичность

Высокая скорость насыщения (0,5-6 часов)

Равномерность нагрева и насыщения в расплаве

3.

Без дополнительной обработки

Отсутствует хрупкость карбонитрированного слоя

Финишная обработка – обрабатываются окончательно готовые детали

4.

Во многих случаях карбонитрация гораздо более выгодна чем закалка, азотирование, нитроцементация, фосфатирование или гальваническое хромирование. В результате получается не хрупкий поверхностный слой, качество которого во многом зависят от степени легированности стали: чем более металл насыщен нитридообразующими элементами, тем более прочным получается этот слой.

Наша компания «Karbaz» имеет оборудование, которое производит жидкостное карбонитрирование 4 тонн/сутки, поэтому данная услуга оказывается очень быстро – в течение 1-2 дней.

Если вы решили произвести карбонитрацию, то оставляйте заявки на сайте, а если у вас появились вопросы, то позвоните представителю нашей фирмы по телефону.

Основные параметры процесса

1.

Суть процесса

Диффузионное насыщение поверхности стальных и чугунных изделий азотом и углеродом

2.

Цель процесса

Защита деталей машин и инструмента от износа, эрозии, коррозии, усталостного и контактного разрушения

3.

Среда насыщения

Расплав цианатов и карбонатов

4.

Температура обработки

540-600°С

Время выдержки

5-45 мин - для режущего инструмента

1-8 час - для штампового инструмента и деталей машин

5.

Обрабатываемые материалы

Сплавы на основе железа (все марки стали и чугуна)

6.

Обрабатываемые детали

Зубчатые колеса, шестерни, валы, коленвалы, штока, ходовые винты, звездочки, червяки, шнеки, детали двигателей, насосов, запорной арматуры, винтовых, поршневых, центробежных компрессоров и множество других трущихся и быстроизнашиваемых деталей. Режущий, штамповый, прессовый, волочильный и др. инструмент

7.

преимущества карбонитрации

1.

Любые марки сталей и чугуна

Упрочнение деталей из любых марок стали и чугуна

2.

Высокие показатели качества

Увеличение износостойкости деталей 2-11 раз

Повышение усталостной прочности деталей на 50-80%

Снижение коэффициента трения в 1,5-5 раз

Повышение коррозионной стойкости «черных» сталей

3.

Эффективность и экономичность

Высокая скорость насыщения (0,5-6 часов)

Равномерность нагрева и насыщения в расплаве

4.

Без дополнительной обработки

Отсутствует хрупкость карбонитрированного слоя

Финишная обработка – обрабатываются окончательно готовые детали

Процесс карбонитрации прост в осуществлении, не требует сложного оборудования. Стоимость обработки по методу карбонитрации незначительна, и зависит от массы и сложности поверхности деталей.

После карбонитрации на поверхности сталей формируется упрочненный слой, состоящий из нескольких зон. Верхний слой ε – карбонитрид типа Fe3(N,C). Под карбонитридным слоем располагается зона γ’ – фазы типа Fe4(N,C) , под которой находится диффузионная зона (гетерофазный слой). Она состоит из твердого раствора углерода и азота в железе с включениями карбонитридных фаз, твердость которой значительно выше твердости сердцевины. Концентрация азота и углерода при этом существенно снижается.

преимущества карбонитрации

1.

Суть процесса

Диффузионное насыщение поверхности стальных и чугунных изделий азотом и углеродом

2.

Цель процесса

Защита деталей машин и инструмента от износа, эрозии, коррозии, усталостного и контактного разрушения

3.

Среда насыщения

Расплав цианатов и карбонатов

4.

Температура обработки

540-600°С

5.

Время выдержки

5-45 мин - для режущего инструмента

1-8 час - для штампового инструмента и деталей машин

6.

Время выдержки

5-45 мин - для режущего инструмента

1-8 час - для штампового инструмента и деталей машин

7.

Обрабатываемые детали

Зубчатые колеса, шестерни, валы, коленвалы, штока, ходовые винты, звездочки, червяки, шнеки, детали двигателей, насосов, запорной арматуры, винтовых, поршневых, центробежных компрессоров и множество других трущихся и быстроизнашиваемых деталей. Режущий, штамповый, прессовый, волочильный и др. инструмент

Глубина и твердость слоя

Параметры карбонитрированного слоя для различных марок сталей и сплавов

Углеродистые стали

Марка стали Толщина карбонитрированного слоя Твёрдость карбонитрированного слоя Общая толщина слоя

(карбонитридная и дифузионная зона)

h, ммТолщина слоя соединений

(карбонитридная зона (Е-фаза)

h, мкмПо Виккерсу,

НV

(при нагрузке

5 кгс (HV5) или

10 кгс (HV10))По Супер-Роквеллу,

HRN

(при нагрузке

15 кгс (HRN15))Ст.3 0,1-0,6

5-25380-430 79-83 08 кп 0,1-0,6 380-430 79-83 10 0,1-0,6 380-430 79-83 15 0,1-0,6 380-430 79-83 20 0,1-0,6 400-450 81-84 30 0,1-0,6 400-450 81-84 35 0,1-0,6 400-450 81-84 45 0,1-0,6 450-550 84-86

Легированные стали

Марка стали Толщина карбонитрированного слоя Твёрдость карбонитрированного слоя Общая толщина слоя

(карбонитридная и дифузионная зона)

h, ммТолщина слоя соединений

(карбонитридная зона (Е-фаза)

h, мкмПо Виккерсу,

НV

(при нагрузке

5 кгс (HV5) или

10 кгс (HV10))По Супер-Роквеллу,

HRN

(при нагрузке

15 кгс (HRN15))20Х 0,1-0,6

5 - 25550-650 86-89 30Х 0,1-0,6 550-650 86-89 35Х 0,1-0,6 550-650 86-89 40Х 0,1-0,6 550-650 86-89 38ХМ 0,1-0,6 600-700 88-90 40ХФА 0,1-0,6 600-700 88-90 40ХМФА 0,1-0,6 600-700 88-90 38Х2МЮА 0,1-0,6 800-1200 92-95 25Х1М1Ф 0,1-0,6 650-750 89-91 25Х2М1Ф 0,1-0,6 650-800 89-92 55С2 0,1-0,4 500-600 85-88 ШХ15 0,1-0,4 500-600 85-88 09Г2С 0,1-0,5 450-550 84-86 30ХН2МФА 0,1-0,6 600-700 88-90 18Х2Н4ВА 0,1-0,6 700-850 90-93 12Х2Н4А 0,1-0,6 600-700 88-91 38ХH3МФА 0,1-0,6 600-750 88-91 18ХГТ 0,1-0,6 600-750 88-91 30ХГТ 0,1-0,6 600-750 88-91 30ХГСА 0,1-0,6 600-750 88-91 40Х2Н2МФА 0,1-0,6 650-800 89-92 36Х2Н2МФА 0,1-0,6 650-800 89-92 20Х3МВФ 0,1-0,55 700-900 90-93 30Х3МФ 0,1-0,55 650-750 89-91 38ХГН 0,1-0,55 550-700 86-90

Инструментальные стали

Марка стали Толщина карбонитрированного слоя Твёрдость карбонитрированного слоя Общая толщина слоя

(карбонитридная и дифузионная зона)

h, ммТолщина слоя соединений

(карбонитридная зона (Е-фаза)

h, мкмПо Виккерсу,

НV

(при нагрузке

5 кгс (HV5) или

10 кгс (HV10))По Супер-Роквеллу,

HRN

(при нагрузке

15 кгс (HRN15))3Х2В8 0,06-0,12

5-251000-1150 94 Х12М 0,06-0,12 1000-1150 94 4Х5МФС 0,06-0,12 1000-1150 94 4Х3В3МФС 0,06-0,12 1000-1150 94 У8 0,1-0,4 550-650 86-89 9ХС 0,1-0,4 550-650 86-89 ХВГ 0,1-0,4 550-700 86-90 5ХНМ 0,1-0,6 650-750 89-91 Р18 0,01-0,03 1000-1150 94 Р6М5 0,01-0,03 1000-1150 94

Коррозионностойкие стали

Марка стали Толщина карбонитрированного слоя Твёрдость карбонитрированного слоя Общая толщина слоя

(карбонитридная и дифузионная зона)

h, ммТолщина слоя соединений

(карбонитридная зона (Е-фаза)

h, мкмПо Виккерсу,

НV

(при нагрузке

5 кгс (HV5) или

10 кгс (HV10))По Супер-Роквеллу,

HRN

(при нагрузке

15 кгс (HRN15))08Х13 0,05-0,12

-750-1000 91-94 12Х13 0,05-0,12 750-1000 91-94 20Х13 0,05-0,12 750-1100 91-94 30Х13 0,05-0,12 750-1100 91-94 20Х12ВНМФ 0,05-0,12 800-1100 92-94 08Х14МФ 0,05-0,12 800-1100 92-94 09Х17Н 0,05-0,12 800-1100 92-94 14Х17Н2 0,05-0,12 800-1000 92-94 25Х17Н2Б-Ш 0,05-0,12 800-1000 92-94 06Х13Н7Д2 0,05-0,12 800-1000 92-94 07Х16Н4Б 0,05-0,12 800-1000 92-94 09Х16Н4Б-Ш 0,05-0,12 800-1000 92-94 03Х16Н9М2 0,05-0,12 800-1100 92-94 08Х16Н9М2 0,05-0,12 800-1100 92-94 10Х11Н20Т3Р 0,05-0,1 800-1100 92-94 10Х18Н9 0,05-0,1 650-1100 89-94 08Х18Н10 0,05-0,1 650-1100 89-94 12Х18Н12 0,05-0,1 650-1100 89-94 08Х18Н10Т 0,05-0,1 650-1100 89-94 12Х18Н9Т 0,05-0,1 650-1100 89-94 12Х18Н10Т 0,05-0,1 650-1100 89-94 10Х17Н13М2Т 0,05-0,1 800-1100 92-94 10Х17Н13М3Т 0,05-0,1 800-1100 92-94 31Х19Н9МВБТ 0,05-0,1 800-1100 92-94

Сплавы

Марка стали Толщина карбонитрированного слоя Твёрдость карбонитрированного слоя Общая толщина слоя

(карбонитридная и дифузионная зона)

h, ммТолщина слоя соединений

(карбонитридная зона (Е-фаза)

h, мкмПо Виккерсу,

НV

(при нагрузке

5 кгс (HV5) или

10 кгс (HV10))По Супер-Роквеллу,

HRN

(при нагрузке

15 кгс (HRN15))ХН35ВТ 0,05 - 0,1 - 800 - 1100 92-94 36НХТЮ 0,02 - 0,05 800 - 1100 92-94

Чугуны

Марка стали Толщина карбонитрированного слоя Твёрдость карбонитрированного слоя Общая толщина слоя

(карбонитридная и дифузионная зона)

h, ммТолщина слоя соединений

(карбонитридная зона (Е-фаза)

h, мкмПо Виккерсу,

НV

(при нагрузке

5 кгс (HV5) или

10 кгс (HV10))По Супер-Роквеллу,

HRN

(при нагрузке

15 кгс (HRN15))Серый 0,1 - 0,4

5-25450 - 650 84-89 Ковкий 0,1 - 0,4 450 - 650 84-89 Высокопрочный 0,1 - 0,4 450 - 650 84-89 Легированный чугун Сr-Ni 0,1 - 0,4 450 - 650 84-89

РЕКОМЕНДАЦИИ

ПО ИЗМЕРЕНИЮ ТВЁРДОСТИ КАРБОНИТРИРОВАННОГО СЛОЯ

Рекомендации по контролю глубины карбонитрированного слоя

Контроль общей глубины карбонитрированого слоя деталей осуществляется на травлёном шлифе (раствор азотной кислоты 4% в этиловом спирте) с помощью оптического микроскопа. Шлиф должен изготавливаться из образца-свидетеля. Глубиной слоя принимается величина зоны повышенной травимости от поверхности образца до основной структуры сердцевины.

В сложных случаях, общую глубину карбонитрированого слоя деталей допускается определять по распределению микротвердости в поперечном сечении образца-свидетеля. Измерение микротвердости осуществляют на расстоянии не более 0,05 мм по трём дорожкам с помощью прибора ПМТ-3 с нагрузкой 50 г. За глубину слоя в этом случае принимают расстояние от поверхности до значений твердости, что на (30 - 50) HV превышают значение твердости сердцевины.

Примечание. При расхождении данных, при определении глубины карбонитрированого слоя указанными методами, предпочтение отдают методу измерения микротвердости.

Контроль глубины слоя соединения (e - фазы) осуществляется на травлёном шлифе с помощью оптического микроскопа. Глубиной слоя e - фазы принимают величину протяженности непротравленной зоны, полученной на поперечном шлифе.

Аналоги процесса карбонитрации

Благодаря своей эффективности указанные методы упрочнения по достоинству оценены во всех промышленно развитых странах.

Карбонитрация является аналогом широко распространенных во всем мире технологий упрочнения деталей в расплаве солей

TUFFTRIDE

TENIFER process

QPQ

ARCOR

MELONITE process

DYNA-BLUE

BLACKNITRIDE

Sulfinuz

Sursulf

KQ-500

SBN

Nitride

Nutride

Meli 1

Isonite

Palsonite

FNC process

Карбонитрация - шнека погрузчика, отвала плуга, сита, барабана, вала коленчатого, втулки, диска бороны, звездочки, зуба бороны, колеса зубчатого, корпуса подшипника, подшипника, кронштейна, ножа, измельчителя, оси редуктора, полуоси заднего моста, пружины, ролика натяжного, фланца, шестерни, шкива.

Вопросы и ответы

Что такое карбонитрация?

- Карбонитрация – это вид химико-термической обработки для поверхностного упрочнения стальных и чугунных деталей, заключающийся в одновременном насыщении их поверхности азотом и углеродом. Чаще всего технология карбонитрации используется вместо традиционного азотирования. Можно также рекомендовать карбонитрацию как альтернативу процессам цементации, нитроцементации, поверхностной закалки ТВЧ, гальванического хромирования.

Почему процесс назван «карбонитрация»?

- Название «карбонитрация» установлено разработчиком процесса. Оно означает одновременное насыщение поверхности стальных изделий преимущественно азотом и в меньшей степени углеродом. В отличие от нитроцементации, карбонитрация проводится при значительно более низких температурах.

Чем отличается процесс карбонитрации от процесса газового азотирования?

- Процесс карбонитрации производится в расплаве солей, и основными диффундирующими элементами являются азот и углерод. При газовом азотировании таким элементом является азот, образующийся при диссоциации аммиака. Это существенно влияет на структуру диффузионного слоя. При газовом азотировании образуются нитридные фазы, а при карбонитрации – карбонитридные.

Каковы характеристики диффузионного слоя после карбонитрации и после газового азотирования?

- Твердость поверхности и толщина слоя для каждого конкретного материала практически не отличаются, но из-за особенностей структуры поверхностной зоны, карбонитрированный слой имеет в 2 раза более высокую износостойкость. Характеристики усталостной прочности и контактной выносливости равнозначны.

Какова длительность процесса карбонитрации?

- Длительность выдержки деталей при обработке методом карбонитрации в 5 и более раз меньше, чем при газовом азотировании (при одинаковых требованиях к толщине упрочненного слоя). Существенно сокращается время нагрева деталей, а охлаждение может проводиться непосредственно после выгрузки деталей из ванны на воздухе, в воде или в масле.

Последовательность и ориентировочная длительность операций:№ Зміст робіт Тривалість 1 Попередня підготовка деталей – очистка та знежирення 0,5-1,5ч 2 Підігрів деталей 1-3 ч 3 Карбонітрація – «рідинне» азотування в расплаві солей 0,5-6 ч 4 Охолодження деталей на повітрі, в воді або маслі в залежності від марки сталі 0,5-1,5 ч 5 Оксидування деталей – в разі необхідності додаткового збільшення коррозійної стійкості (для перлітних сталей) 0,5-1 ч 6 Промивка, сушка деталей 0,5-1 ч Загальний час 3,5-14 ч

Какое оборудование используется для процесса карбонитрации?

- Для осуществления процесса карбонитрации используется шахтная электрическая печь-ванна с тиглем из титанового сплава, предотвращающего загрязнение расплава соли и существенно улучшающего качество упрочненного слоя. Детали перед карбонитрацией обязательно предварительно подогреваются до 300-350°С в отдельной печи. Для очистки деталей от налипшей соли используются промывочные ванны с горячей или холодной водой.

Какие соли используются для ванны?

- Для наплавления ванны используются соли, синтезированные из аммоноуглеродных соединений (меламин, мелон, дициандиамид).

В каком состоянии должны поставляться детали на карбонитрацию?

- Карбонитрация – это финишный процесс, поэтому детали должны приходить в окончательно механически обработанном состоянии.

Для наиболее ответственных деталей (с точными посадочными размерами и высоким классом шероховатости) рекомендуется оставить припуск 0,01-0,03мм (определяется индивидуально в каждом конкретном случае), под полировку (хонинговку) для получения заданной шероховатости и точности размеров. Остальные детали могут быть использованы без дополнительной мехобработки. Снимать карбонитрированный слой методом шлифовки не рекомендуется. - Для обеспечения достаточной прочности и вязкости сердцевины, детали в состоянии заготовки должны быть подвергнуты закалке с высоким отпуском (термоулучшению) – для легированных сталей, нормализации – для углеродистых сталей.

- Во избежание коробления(деформации) в процессе карбонитрации, детали сложной формы, такие как валы с большим количеством ступеней, кольца больших диаметров с глубокими проточками, тонкостенные втулки и др., после черновой мехобработки рекомендуется подвергнуть отпуску для стабилизации размеров. После стаботпуска детали проходят чистовую мехобработку (шлифовку) и направляются на карбонитрацию.

Карбонитрация, никотрирование и жидкостное карбонитрирование

являются важными методами термохимической обработки стали, которые применяются для повышения ее механических свойств и стойкости к износу. Рассмотрим каждый метод более подробно.

Карбонитрация является процессом, при котором поверхностный слой стали обогащается углеродом и азотом. В результате обработки происходит увеличение твердости, стойкости к износу и улучшение показателей изгиба и усталости материала. Карбонитрация применяется для обработки механических деталей, таких как валы, шестерни, зубчатые колеса, которые работают в условиях повышенной нагрузки.

Никотрирование является процессом насыщения поверхностного слоя стали азотом. Этот метод обеспечивает повышение твердости материала, а также повышение его устойчивости к износу и коррозии. Никотрирование применяется для обработки различных механических деталей, которые работают в условиях повышенных нагрузок и трения, таких как кривошипы, поршни, цилиндры и т.д.

Жидкостное карбонитрирование - это один из самых эффективных методов поверхностной закалки металла, при котором поверхностный слой насыщается углеродом в жидкой среде. Этот процесс позволяет получить материал с высокой твердостью, стойкостью к износу и устойчивостью к коррозии. Жидкостное карбонитрирование применяется для обработки деталей машин и оборудования, которые подвергаются высоким нагрузкам и трению, таких как коленчатые валы, зубчатые колеса, шестерни и т.д.

Карбаз предоставляет услуги по карбонитрации, никотрированию и жидкостному карбонитрированию стали. Мы используем самое современное оборудование и материалы высокого качества, чтобы обеспечить нашим клиентам оптимальные результаты. Обращаясь к нам, вы можете быть уверены