Старение

Старение

Старения - это операция термической обработки, при которой в закаленном без полиморфного превращения сплаве происходит распад пересыщенного твердого раствора.

Причиной старения стали является пересыщение феррита углеродом и азотом, а также примесными атомами и характерно для низкоуглеродистых сталей (≤ 0,03 % С).

В результате старения происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В зависимости о температуры нагрева закаленного сплава старение может происходить при комнатной температуре (естественное старение) или повышенной (искусственное). Кроме того, различают еще два вида старения в зависимости от движущей силы распада: термическое старение, протекающее в закаленном сплаве и деформационное, происходящее в изделиях после пластической деформации при температуре ниже температуры рекристаллизации.

_____________________

Термическая обработка металлов

Термическая обработка (отжиг, нормализация, закалка) представляет собой высокотемпературное воздействие на сталь для смены структуры или свойств металла.

На металлообрабатывающих предприятиях термическая обработка используется для воздействия на структуру цветных и черных металлов.

Разные виды металла обладают разной прочностью, склонностью к различным химическим реакциям, коррозии. Термическая обработка — отжиг, закалка, нормализация помогают улучшить свойства стали или любого металлического сплава, повысить прочность, подготовить к последующей обработке.

Термическая обработка — назначение

Термическая обработка металлов, такая как нормализация, закалка и отжиг могут производиться как с металлическими изделиями Харьков, так и с заготовками.

У готовых изделий термическая обработка помогает снять напряжённость и сделать материал податливым после штамповки и литья. Обработанный таким методом, как закалка, либо отжиг, либо нормализация материал легко поддается предусмотренному воздействию.

Если термическая обработка Харьков применяется к заготовке, то цель стоит повысить устойчивость к температурным воздействиям, повысить прочность, защитить от коррозии, и в целом улучшение эксплуатационных качеств металлопроката.

Термическая обработка стали — виды

Термическая обработка стали и чугуна производится не только для повышения прочности, а также может быть сделана для размягчения стали.

Для понижения прочности металлопроката перед началом манипуляций по деформации обычно производят отжиг. Чтобы сделать металл более податливым для резки, производится нормализация заготовки или же отжиг металла Харьков. Термическая обработка делится на такие виды:

1. Термическая обработка объемная (закалка, нормализация, отпуск металла). Она нужна для придания заданной структуры или же необходимых свойств металлическому изделию полностью по всей глубине.

Термическая обработка этого вида имеет три подвида:

- закалка,

- отжиг стали и нормализация,

- отпуск или состаривание.

2. Термическая обработка локального типа. Этот способ нужен для придания нужной структуры либо качеств в обозначенном объёме металлоизделия Сумы, следовательно, отжиг, закалка или нормализация производится лишь на заданный объем заготовки (закалка стали 45, закалка стали 40х, закалка стали 20).

3. Химико-термические работы с металлом. Эта термическая обработка используется для приведения к требуемым качествам или для придания какой-либо текстуры какой-либо части металлоизделия. При этом методе температурное влияние направлено на внешний слой заготовки путем нанесения химикатов при определенной температуре. Процесс может производить в различных средах: жидких, газовых, порошкообразных.

Эти виды термообработки (отжиг, закалка, нормализация) имеют очень много разновидностей. Только процедура отжига насчитывает более десяти вариантов методик.

Отпуск

При произведении первичных манипуляций с металлом он получает напряжение, то есть близкое касание молекул вещества. Это приводит к высокой хрупкости металлопроката. Процедура отпуска упрочняет сталь и снижает её напряжение.

Отжиг

Отжиг чугуна, отжиг меди, отжиг латуни и сплавов производится для уравновешивания структуры металла для последующей обработки путем резки. Отжиг бывает полный и неполный. Отжиг полный помогает создать однородную пластичную структуру стали, отжиг неполный придает жесткость пластичной стали.

Закалка

Закалка очень распространена на предприятиях, потому как помогает придать металлу большую восприимчивость к различным технологическим манипуляциям. Закалка увеличивает срок службы металлоизделий Киев и их стойкость к внешним неблагоприятным факторам. Закалка предполагает сильное нагревание стали, а затем резкое охлаждение с целью предотвратить диффузию в металле. При данной технологии закалка придает стали игольчатую структуру.

Нормализация

Нормализация стали Киев производится для уменьшения напряжения и зернистости. Также нормализация нужна для улучшения характеристик металла для последующей работы с ним. Нормализация стали 45 по технологии похожа на отжиг, но температура нормализации не контролируется в печи, так как остывает заготовка в обычной среде. Нормализация стали 40х, и нормализация стали 20 - наиболее востребованные виды нормализации Сумы.

Механическая термическая обработка

Механико-термическое воздействие на металлоизделие — это классический метод, который ремесленники применяли издревле при работе с металлом. Этот способ представляет собой процедуру пластичной деформации металлоизделия, которая осуществляется после нагревания заготовки. Термическая обработка такой методикой чаще всего завершается закалкой стали, чтобы улучшить ее эксплуатационные характеристики.

Криогенный метод

Такой способ предполагает термальное воздействие без нагрева. Металлоизделие помещают в холодильную камеру, и холод с последующим соревнованием эффективно снижает риск появления ржавчины, увеличивает прочность изделия и срок эксплуатации.

Закаливаемость металла

Показатели закаливаемости металла показывают насколько эффективной была термическая обработка (нормализация, закалка, отжиг). Закаливаемость показывает достигнутую твердость стали, а прокаливаемость показывает, на какую глубину закалена сталь.

Термическая обработка — плюсы методики

Термическая обработка (закалка, отжиг металлопроката, нормализация) используется на большинстве металлообрабатывающих предприятий Сумы, так как ее применение имеет следующие преимущества:

- закалка заготовок, отжиг и нормализация могут производиться со всеми видами металла;

- термическая обработка помогает продлить срок эксплуатации металлоизделия;

- нормализация, закалка стали и отжиг способствуют снижению абразивного износа изделий;

- нормализация металлопроката, отжиг стали и закалка помогают минимизировать брак на предприятии Днепр;

- отжиг, нормализация и закалка, упрощают последующие операции с металлическими изделиями и заготовками.

Термическая обработка от компании «КАРБАЗ»

Если вам требуется термическая обработка металлопроката Днепр (закалка, нормализация стали, отжиг), мы качественно выполним данную услугу в самые короткие сроки. Полученные заготовки гарантированно будут иметь самое высокое качество и точно соответствовать инженерным требованиям.

Научная квалификация и большой опыт работы наших сотрудников обеспечат всем нашим клиентам вам идеальное качество любых предоставляемых нами услуг по термообработке. Также, при необходимости, наша компания предоставляет консультации специалистов Киев по металлообработке.

На все наши услуги термической обработки стали, в зависимости от объема работ, имеется гибкая система скидок.

Располагаем всем необходимым производственным и лабораторным оборудованием высокого качества, помогающим выполнять поставленные клиентом задачи. Выполним термическую обработку Днепр (закалка, отжиг, нормализация) без повреждений по всем требуемым параметрам вязкости и прочности.

Отпуск

Отпуск

Отпуск – это вид термической обработки, который заключается в нагреве деталей до температур ниже АС1, выдержке при заданных температурах и последующем охлаждении с определённой скоростью.

У нас вы можете заказать несколько видов отпуска. Для мерительного и режущего инструмента подойдет низкотемпературный отпуск 250 ºС, для пружин, рессор и штампов нужен будет среднетемпературный отпуск (350-500ºС), а наилучшего сочетания прочности и вязкости стали можно добиться высокотемпературным отпуском при температуре 500-680ºС.

Отпуск является окончательной операцией термической обработки, в результате которого детали получают требуемые механические свойства.

В зависимости от температуры и назначения отпуска бывают:

- Низкотемпературный (низкий) отпуск проводят при температуре до 250ºС. При это снижаются закалочные макронапряжения, мартенсит закалки переводится в мартенсит отпуска, повышается прочность и немного улучшается вязкость без заметного снижения твёрдости.

Низкотемпературный отпуск применяют для режущего и мерительного инструмента из углеродистых и низколегированных сталей, а также для деталей после закалки ТВЧ (поверхностная закалка), цементации, цианирования и нитроцементации. - Среднетемпературный (средний) отпуск выполняют при температуре 350-500ºС и применяют для рессор, пружин, а так же штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а так же релаксационную стойкость.

Структура стали после среднего отпуска – троостит отпуска или троостомартенсит, твердость стали 40-50HRC. - Высокотемпературный (высокий) отпуск проводят при температуре 500-680ºС. Структура стали после высокого отпуска – сорбит отпуска. Высокий отпуск создаёт наилучшее сочетание прочности и вязкости стали.

Закалка с высоким отпуском одновременно повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость. Термическую обработку состоящую из закалки с высоким отпуском часто называют – термоулучшением. - Стабилизирующий отпуск – это особый вид отпуска, который проводят в процессе изготовления упрочненной детали для снижения и стабилизации остаточных напряжений, вызванных механической обработкой. Температура стабилизирующего отпуска должна быть ниже температуры отпуска после закалки на 20—30° С.

В закаленной стали даже при комнатной температуре, а тем более в результате климатических колебаний температуры происходят медленные (в течение многих лет) процессы распада мартенсита, перехода остаточного аустенита в мартенсит и снятия напряжений. Все эти явления ведут к постепенному изменению размеров изделия. Для таких изделий, как мерительный инструмент высокого класса точности и прецизионные подшипники, недопустимы изменения размеров даже на насколько микронов. Стабилизации мартенсита и напряженного состояния достигают низким (стабилизирующим) отпуском при 100—180 °С с выдержкой до 30, а иногда и до 150 ч.

Закалка ТВЧ (индукционная закалка)

Закалка ТВЧ (индукционная закалка)

Оказываем услуги поверхностного упрочнения стальных изделий путем закалки токами высокой частоты (ТВЧ), т.н. индукционная закалка.

При поверхностной закалке на заданную глубину закаливается только поверхностный слой, тогда как сердцевина изделия остаётся не закалённой. Сердцевина изделия остаётся вязкой и хорошо воспринимает ударные нагрузки.

Индукционный нагрев происходит вследствие теплового воздействия тока, индуктируемого в изделии, помещённом в переменное магнитное поле. Выбор оптимальной толщины упрочняемого слоя определяется условиями работы обрабатываемой детали. Когда изделие работает только на износ или в условиях усталости, толщину закалённого слоя чаще всего принимают 1,5-3,0мм; в условиях высоких контактных нагрузок и возможной перешлифовки 4,0-5,0мм. В случае особо больших контактных нагрузок толщина закалённого слоя может достигать 10-15мм и больше.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева, а чем выше температура, тем быстрее оно происходит.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Это объясняется тем, что время высокочастотного нагрева очень короткое, и зерно в стали не успевает вырасти. С другой стороны, благодаря более высокой температуре нагрева и более интенсивному охлаждению твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы по Роквеллу. Это обеспечивает более высокую прочность и износостойкость поверхности детали.

Во многих случаях высокочастотная закалка позволяет заменить легированные стали более дешевыми - углеродистыми. Объясняется это тем, что такие важные преимущества легированных сталей, как глубокая прокаливаемость и меньшая деформация, для ряда деталей утрачивают свое значение. Так, например, при закалке шестерен с мелким зубом глубокая прокаливаемость даже нежелательна, поскольку при этом может произойти сквозная закалка зубьев, что вызовет их хрупкость.

После проведения поверхностной высокочастотной закалки детали подвергают низкому отпуску при температуре 160-200°С. Это способствует уменьшению хрупкости закаленного слоя. Отпуск проводится в электропечах. Можно также осуществить самоотпуск.

Индукционный нагрев позволяет сократить длительность термической обработки, получать изделия без окалины, что уменьшает величину припуска на дальнейшую механическую обработку и уменьшает деформацию и коробление изделий в процессе термообработки.

Цели поверхностной закалки:

• повышение твёрдости;

• повышение износостойкости;

• повышение предела выносливости.

Закалка в защитных средах

Закалка в защитных средах

Закалка с нагревом в соляной печи-ванне

Предлагаем услуги по обработке деталей в защитной среде закалочной соляной ванны. Нагрев до температуры закалки при такой обработке происходит в специально разработанном составе солей. При этом максимально снижаются или вообще не происходят окислительные процессы на деталях и окалинообразование. При выгрузке деталей из расплава соли на поверхности образуется тонкая защитная плёнка, которая препятствует воздействию кислорода из атмосферы, а во время непосредственно закалки она самопроизвольно удаляется с обрабатываемых изделий.

Закалка в защитных покрытиях

Выполняем закалку с применением защитных технологических покрытий, которые предохраняют детали от окисления и обезуглероживания в процессе высокотемпературного нагрева под закалку. При охлаждении за счет разных коэффициентов линейного расширения покрытие самопроизвольно отслаивается от обрабатываемых деталей, что исключает необходимость дополнительной очистки деталей.

Покрытие наносят путем окунания или распыления в два приёма с промежуточной сушкой 10-20 минут, детали предварительно очищаются от загрязнений и масла, а также подогреваются для лучшего схватывания покрытия на повехности. Применение защитных покрытий при термической обработке позволяет осуществлять безокислительный нагрев практически любых деталей, что в свою очередь помогает сократить расход дорогостоящего режущего инструмента, снизить трудоёмкость механической обработки, а следовательно себестоимости изготовления деталей.

Изотермическая закалка

Изотермическая закалка

Изотермической закалкой называется операция нагрева стали до аустенитного состояния, быстрое охлаждение в температурную область относительной устойчивости переохлажденного аустенита и выдержку до полного или частичного превращения аустенита в бейнит.

Основным предназначением изотермической закалки является получение микроструктуры Бейнита, которая характеризуется высокими и средними показателями твердости, достаточной вязкостью, обладает высокой прочностью и устойчивостью к ударным нагрузкам.

Изотермическая закалка позволяет значительно устранить большую разницу в скорости охлаждения поверхности и сердцевины изделий, что является основной причиной образования термических напряжений. Кроме того, при изотермической закалке бездиффузное мартенситное превращение заменяется диффузионным промежуточным превращением, протекающим постепенно и одновременно по всему сечению. Это уменьшает образование структурных напряжений. При охлаждении после изотермической выдержки благодаря завершенному преобразованию аустенита структурные изменения уже не происходят. Отсутствие значительных термических и структурных напряжений резко снижает брак, связаный с образованием трещин, короблением и изменением размеров деталей.

Другими методами закалки структуру Бейнита получить не удается.

Закалка

Закалка

Наша компания «Karbaz» предлагает все виды закалки чугуна, цветных металлов и стали, включая индукционную закалку и закалку в защитных средах. Данный вид термообработки заключается в нагреве деталей и быстром последующем охлаждении в воде, закалочной жидкости или масле.

Наиболее часто используется закалка стали 20, закалка стали 40х и закалка стали 45. В результате закалки стали значительно повышается прочность и твердость, увеличивается износостойкость. Популярными является закалка в соляной ванне, защитных покрытиях и индукционная закалка. Закалка ТВЧ позволяет значительно упрочить детали путем воздействия токов высокой частоты.

Закалка - барабана, втулки, оси редуктора, полуоси заднего моста, пружины, ролика натяжного, шестерни, шкива, зуба бороны, ножа измельчителя, вала коленчатого.

Для углеродистых сталей охлаждение проводят чаще всего в воде, а для легированных в масле либо в других закалочных жидкостях. Закалка не является окончательной операцией термической обработки. Для того чтобы уменьшить хрупкость и остаточные напряжения в заготовках, вызванные закалкой, и получить требуемые механические свойства их подвергают отпуску.

Цели закалки:

• повышение твердости;

• повышение прочности;

• повышение износостойкости;

• повышение физико-механических свойств.

Аустенизация (закалка на аустенит)

Аустенизация

Для улучшения механических свойств металла применяется процесс аустенизации при температуре 1050-1100 градусов. Наиболее часто его используют для сварных соединений паропроводов изготовленных из аустенитной стали.

Цели аустенизации:

• получение однородной структуры аустенита;

• улучшение механических свойств стали (особенно пластичности);

• снижение уровня остаточных сварочных напряжений (на 70-80%).

Аустенизации подвергаются сварные соединения паропроводов из жаропрочных высоколегированных сталей аустенитного класса.

Нормализация

Нормализация

Эта технология относится к тем видам обработки при которых производится нагрев и выдержка изделий при заданной температуре с последующим постепенным охлаждением. Температура нормализации стали зависит от вида материала.

Этот процесс способен привести к внутренней перекристаллизации с устранением крупнозернистой структуры. Нормализация может использоваться для меди и чугуна, но наибольшее распространение получила нормализация стали.

Наша компания осуществляет нормализацию стали 20, нормализацию стали 40х, нормализацию стали 45.

Нормализация – это вид термической обработки, который заключается в нагреве деталей до определённой температуры, выдержке при этой температуре и последующем охлаждении на воздухе.

Цели нормализации:

• улучшение микроструктуры стали;

• повышение механических свойств и подготовка к последующей термической обработке.

• исправление структуры после ковки и штамповки деталей;

• убрать перегрев после сварки деталей и снять напряжения в сварном шве.

• повышение в отливках предела текучести и прочности, а также ударной вязкости.

Для некоторых марок углеродистых и специальных сталей нормализация является окончательной операцией термической обработки, так как в результате нормализации эта сталь приобретает требуемые свойства.

Отжиг

Отжиг

Отжиг металла осуществляется при температурах 500-1150 градусов по Цельсию. В результате этого процесса происходит повышение пластичности, уменьшение внутреннего напряжения и хрупкости, что позволяет значительно улучшить обрабатываемость изделий. Выполняем отжиг чугуна, отжиг меди, отжиг латуни, отжиг стали.

Отжиг – вид термической обработки, заключающийся в нагреве стали, выдержке при заданной температуре и последующем медленном охлаждении вместе с печью. Отжиг применяется для того, чтобы упростить механическую обработку металла, а также подготовить его для последующей термической обработки и получения требуемых механических свойств и параметров.

В результате отжига образуется устойчивая структура, свободная от остаточных напряжений.

Цели отжига:

- снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

- уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

- снятие хрупкости и повышение сопротивляемости ударной вязкости;

- устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации;

- изменение свойств наклепанного металла.

Борирование

БОРИРОВАНИЕ

Борирование – это метод химико-термической обработки, сущность которого заключается в насыщении поверхности стали бором.

Наши технические возможности по борированию

Размеры обрабатываемых деталей:

- кольца, рабочие колёса погружных насосов, фланцы и т.п. диаметром до 650мм;

- валы, детали пресс-форм машин литья под давлением, гибочные и формовочные штампы и т.п. длиной до 650мм;

Вес обрабатываемых деталей – до 50кг

Размеры обрабатываемых деталей:

- кольца, зубчатые колеса, диски и т.п. диаметром до 350мм;

- валы, штока, шпильки и т.п. длиной до 450мм;

Вес обрабатываемых деталей – до 50кг

ЦЕЛЬ БОРИРОВАНИЯ

Метод борирования позволяет получить на поверхности весь перечень свойств, необходимых для эксплуатации изделий, таких как износостойкость, высокая твердость, коррозионную стойкость, а так же увеличивает показатели теплостойкости (+900-950 °С) и жаростойкости (+800 °С)

Процесс насыщения проводят при температурах 870-1150ºС в течение 4-10 ч. Время выдержки подбирается исходя из необходимой толщины боридного слоя. Опыт показывает, что для подавляющего большинства изделий вполне достаточно боридного слоя толщиной 80-150 мкм.

В результате этих процессов образуется диффузионный слой, состоящий из боридов FeB (на поверхности) и Fe2B.

С помощью борирования можно повысить износостойкость в 3–50 раз по сравнению с термообработкой и в 1,5–15 раз по сравнению с традиционными методами химической термообработки.

Борированный слой обладает:

- высокой твердостью (1200-2000 HV)

- износостойкостью (главным образом, абразивной)

- коррозионной стойкостью

- окалиностойкостью (до 800°С)

- теплостойкостью

Процессу борирования наиболее часто подвергают такие детали как:

- пальцы траков

- втулки подшипников

- детали пресс-форм машин литья под давлением

- диски пяты турбобура

- поршневые пальцы компрессоров

(фильеры, шнеки, червячные валы, части траковых цепей: ролик, кожух, втулка, ось и тд.)

Существует несколько методов получения боридного покрытия:

1. Борирование в порошках в герметизируемых контейнерах

В качестве насыщающих сред при этом способе борирования можно использовать боросодержащие порошки, например кристалического или аморфного бора в которые вводят инертные добавки, а также активаторы

2. Жидкосное борирование

Бывает электролизное и безэлектролизное

- Электролизное борирование проводят в специальных печь-ваннах, с системами питания постоянным током, и регулирования температуры

- При безэлектролизном борировании в качестве насыщающей среды используются расплавы на основе боратов щелочных металлов в которые добавляют электрохимические восстановители

3. Газовое борирование

Газовое борирование проводится в специальных установках за счет разложения газообразных соединений бора. Технологически процесс газового борирования аналогичен процессам

газовой цементации или азотирования.

4. Борирование в обмазках из паст

Данный вид борирования реализуется в специальных пастах на основе аморфного бора, а также дополнительных связующих компонентах и активаторах. Рекомендуется применять при

необходимости местного борирования.

Борирование - это термохимическая обработка поверхности металла, в результате которой происходит повышение его твердости и износостойкости. Борирование может проводиться как на стали, так и на других металлах, таких как оси, диски, цепи, пальцы траков и другие.

Процесс борирования происходит в специальных установках при температурах от 800 до 1000 градусов Цельсия. В результате взаимодействия бора с поверхностью металла происходит образование боридного слоя. Он проникает на глубину до нескольких микрометров и имеет твердость 1800-2200 НВ.

Полученный боридный слой обладает высокой износостойкостью, стойкостью к коррозии, высокой твердостью и эластичностью. Борирование применяется в автомобильной, аэрокосмической, нефтяной, металлургической и других отраслях промышленности.

Борирование осей, дисков, цепей, пальцев траков используется для повышения их износостойкости и снижения риска поломок в процессе эксплуатации. К примеру, борирование дисков и пальцев траков применяется в горнодобывающей промышленности для увеличения срока их эксплуатации и повышения производительности оборудования. Борирование также используется в производстве химического оборудования для защиты от агрессивных сред.

ТВЧ

Закалка ТВЧ

Закалка с применением ТВЧ является самым распространенным видом поверхностного упрочнения.

В связи с быстрым нагревом твердость на поверхности детали на 2-4 единицы больше, чем при объемной закалке.

Сырая, вязкая сердцевина способствует уменьшению хрупкости.

Глубина закаленного слоя колеблется от 1 до 5 мм.

Установка ТВЧ состоит из высокочастотного генератора, трансформатора и самого индуктора.

Индуктор изготавливают из медной трубки. Тип индуктора зависит от формы и размеров детали.

Чаще всего внешний вид самого распространенного индуктора напоминает катушку,

которая может иметь один или несколько витков.

Наши технические возможности по ТВЧ

Преимущества ТВЧ

Закалка металла с применением ТВЧ

– это процесс термической обработки, который используется для улучшения механических свойств металлических изделий. Эта технология применяется в различных отраслях промышленности, где требуется повышенная прочность и твердость металла.

Компания Карбаз предлагает своим клиентам услугу по закалке металла с применением технологии ТВЧ. Она позволяет достигнуть значительного улучшения механических свойств металла за счет быстрого и равномерного нагрева изделия в вакуумной камере и последующего охлаждения с помощью специальной жидкости.

Закалка металла с применением ТВЧ имеет несколько преимуществ. Во-первых, она позволяет повысить прочность и твердость металла за счет микроструктурных изменений в материале. Во-вторых, данная технология позволяет сократить время обработки, что повышает эффективность производства и снижает затраты.

Компания Карбаз имеет богатый опыт в проведении закалки металла с применением ТВЧ. Мы используем современное оборудование и высококвалифицированных специалистов, чтобы гарантировать высокое качество наших услуг и удовлетворение потребностей наших клиентов.

Обращайтесь к нам, если вам требуется закалка металла с применением ТВЧ. Мы гарантируем высокое качество услуг и своевременную обработку заказов.

ТВЧ расшифровывается как Термическая Вакуумно-Конденсационная закалка. Это метод термической обработки металлов, который позволяет достичь высокой твердости и прочности материала за счет контролируемого нагрева и охлаждения в вакуумной среде. Во время ТВЧ-закалки, металлический предмет нагревается до определенной температуры, после чего охлаждается в вакуумной среде, что позволяет достичь определенных микроструктурных изменений в металле.

ТВЧ-закалка широко используется в производстве металлических изделий, включая детали машин, инструменты, лезвия, ножи, детали двигателей и другие. Этот метод применяется для улучшения механических свойств металла, таких как твердость, прочность, износостойкость, усталостная прочность, коррозионная стойкость и др. Он также может применяться для улучшения геометрических характеристик металла, таких как форма и размер, что делает его более точным и эффективным в использовании.

Фосфатирование

Описание

Фосфатирование – процесс формирования плёнки из фосфатов на поверхности металла.

Наши технические возможности по фосфатированию

Размеры обрабатываемых деталей:

- кольца, зубчатые колеса, буровые замки, фланцы и т.п. диаметром до 500мм;

- валы, удлинители, шпильки и т.п. длиной до 600мм;

Вес обрабатываемых деталей – до 100кг

ЦЕЛЬ ФОСФАТИРОВАНИЯ

Поверхностное насыщение сплавов железа фосфатами изменяет состояние поверхности и повышает:

- антифрикционные свойства

- электроизоляционные свойства

- противозадирные свойства

- адгезию поверхности к покраске

- коррозионные свойства этих материалов.

Процесс фосфатирования проводят в растворе солей первичных фосфатов металлов, как правило железа, марганца или цинка в воде при температуре от 86°С и не выше 98°С в течении 40-80 минут в зависимости от обрабатываемого металла.

Фосфатирование применяется для нанесения фосфатных покрытий на металлические изделия с целью придания им дополнительных антикоррозионных свойств, электроизоляционных свойств, а так же для грунтования под дальнейшую лакокрасочную обработку, так как слой фосфатирования имеет отличную адгезию с поверхностью обрабатываемых изделий.

Слой фосфатирования хорошо себя зарекомендовал как защита от воздействия ржавчины.

На практике существует горячее и холодное фосфатирование. Горячее применяется для получения защитных покрытий деталей машиностроительного назначения. Холодное фосфатирование подходит для обработки деталей струйным методом, а также для обработки деталей, нагрев которых нежелателен. Покрытия, полученные из холодных растворов, аморфные и пригодны только как грунт под покраску.

Для получения качественного равномерного слоя фосфатного покрытия детали должны быть тщательно очищены, обезжирены, на поверхности не должно быть пыли и грязи. Так же перед покрытием поверхности можно обработать с помощью пескоструйноого или стеклоструйного аппаратов. При доброкачественной очистке на поверхности деталей образовывается плотный слой толщиной 5-10 мкм.

Основные этапы изготовления деталей, подвергаемых фосфатированию

- Черновая механическая обработка.

- Предварительная термическая обработка металла (т.н. термоулучшение), включающая в себя две операции – закалку и отпуск. Такая обработка обеспечивает высокую вязкость и прочность сердцевины детали. Закалка стали осуществляется при высоких температурах (850-950˚С) с последующим охлаждением в масле либо воде. Температура отпуска – зависит от требований предъявляемых к деталям.

- Окончательная механическая обработка детали, в т.ч. шлифование металла. Эти операции требуются для того, чтобы деталь имела требуемые (финальные) геометрические параметры.

- Подготовка поверхности. Обезжиривание в органических растворителях способствует образованию мелкозернистых покрытий, тогда как применение сильно-щелочного обезжиривания или травления приводит к образованию грубых, крупных зерен.

- Защита частей металлической поверхности, которые не должны подвергаться фосфатированию. Применяется обмазка жидким стеклом либо покрытие оловом, которое наносится толщиной не более 0,015 миллиметра на заготовку по электролитической технологии.

- Непосредственно покрытие поверхности фосфатами - фосфатирование.

Фосфатирование металла

- это процесс образования защитного слоя на металлической поверхности, обычно состоящего из фосфатов металлов, таких как цинк, марганец, железо или кальций. Этот слой создается путем химической реакции между поверхностью металла и раствором фосфата, который наносится на металл методом погружения, распыления или кистевого нанесения.

Фосфатирование металла имеет несколько функций:

- Во-первых, он улучшает адгезию краски и других покрытий, что обеспечивает более долговечную и эстетически привлекательную отделку.

- Во-вторых, фосфатирование металла создает защитный слой на поверхности, который предотвращает коррозию и износ металла, особенно в условиях высокой влажности или агрессивной среды.

- В-третьих, фосфатирование может служить как базовое покрытие перед дополнительной обработкой, такой как нанесение железофосфата или порошкового покрытия.

Фосфатирование металла широко применяется в различных отраслях, таких как автомобильная, машиностроительная, электронная и другие промышленности, где требуется защита металлических деталей от коррозии и износа, а также улучшение их внешнего вида. Особенно часто фосфатирование используется в производстве автомобилей и других транспортных средств, где металлические детали должны выдерживать экстремальные условия эксплуатации, такие как сильные удары, высокая влажность и температурные перепады.

Сульфоцианирование

Сульфоцианирование

Сульфоцианирование – процесс одновременного насыщения поверхности металла азотом, углеродом и серой.

Наши технические возможности по сульфоцианированию

Размеры обрабатываемых деталей:

- кольца, зубчатые колеса, диски и т.п. диаметром до 350мм;

- валы, штока, шпильки и т.п. длиной до 450мм;

Вес обрабатываемых деталей – до 50кг

Размеры обрабатываемых деталей:

- кольца, зубчатые колеса, диски и т.п. диаметром до 350мм;

- валы, штока, шпильки и т.п. длиной до 450мм;

Вес обрабатываемых деталей – до 50кг

ЦЕЛЬ СУЛЬФОЦИАНИРОВАНИЯ

Поверхностное насыщение металла во время сульфоцианирования изменяет состояние структуры и тем самым повышает:

- статическую и динамическую прочность,

- твердость

- прирабатываемость трущихся поверхностей,

- противозадирные свойства

- износостойкость

- коррозионные свойства этих материалов.

Процесс сульфоцианирования проводят в газовых средах и расплавленных солях при температуре 560-620°С в течении от одного до четырёх часов. Более распространённым и применяемым является процесс в жидких средах.

Целью сульфоцианирования является повышение износостойкости, предела выносливости, улучшение приработки трущихся деталей, а так же значительное повышение противозадирных свойств.

Для жидкостного сульфоцианирования применяют ванны, в состав которых входят соли, обеспечивающие насыщение азотом, углеродом, серой и нейтральные соли.

Во время сульфоцианирования на поверхности образовывается упрочнённый слой, который по своему строению напоминает карбонитрированный, отличием является наличие на поверхности зоны из сульфидов.

Поскольку температура обработки не превышает 620°С, то структурных превращений, подобных тем, которые протекают в результате аустенитизации при закалке, не происходит, что позволяет проводить охлаждение с любой скоростью без риска возникновения мартенсита. По этой причине, в отличие от закалки, деформации и коробления сульфоцианированных деталей и инструментов получаются незначительными. Это позволяет упростить последующую обработку и даже вообще избавиться от нее, т.е. подвергать сульфоцианированию уже готовые детали, прошедшие обработку резанием, шлифованием, без припуска на окончательную обработку.

Основные этапы изготовления деталей, подвергаемых сульфоцианированию

- Черновая механическая обработка.

- Предварительная термическая обработка металла (т.н. термоулучшение), включающая в себя две операции – закалку и отпуск (высокий). Такая обработка обеспечивает высокую вязкость и прочность сердцевины детали. Закалка стали осуществляется при высоких температурах (850-950˚С) с последующим охлаждением в масле либо воде. Температура отпуска – от 580 до 670˚С.

- Окончательная механическая обработка детали, в т.ч. шлифование металла. Эти операции требуются для того, чтобы деталь имела требуемые (финальные) геометрические параметры.

- Защита частей металлической поверхности, которые не планируется сульфоцианировать. Применяется обмазка жидким стеклом либо покрытие оловом, которое наносится толщиной не более 0,015 миллиметра на заготовку по электролитической технологии.

- Непосредственно одновременное насыщение поверхности стали азотом, углеродом и серой - сульфоцианирование.

Сульфоцианирование стали

- это процесс поверхностной обработки металла, который заключается в введении в поверхностный слой стали сульфидов и цианидов. Этот процесс происходит при высокой температуре и длительном воздействии сульфоцианидной смеси на металл.

Основная цель сульфоцианирования стали - это улучшение ее свойств, таких как устойчивость к износу, коррозии и усталости материала. Кроме того, сульфоцианирование увеличивает твердость стали и улучшает ее устойчивость к воздействию высоких температур и механических нагрузок.

Сульфоцианирование применяется в различных отраслях промышленности, включая производство автомобильных деталей, инструментов, машин и оборудования. Этот процесс позволяет увеличить срок эксплуатации деталей и оборудования, а также повысить их надежность и безопасность в работе.

Также сульфоцианирование может быть использовано для усиления свойств конкретных деталей, таких как оси, диски, цепи, пальцы траков, что улучшает их работоспособность и продлевает срок службы.

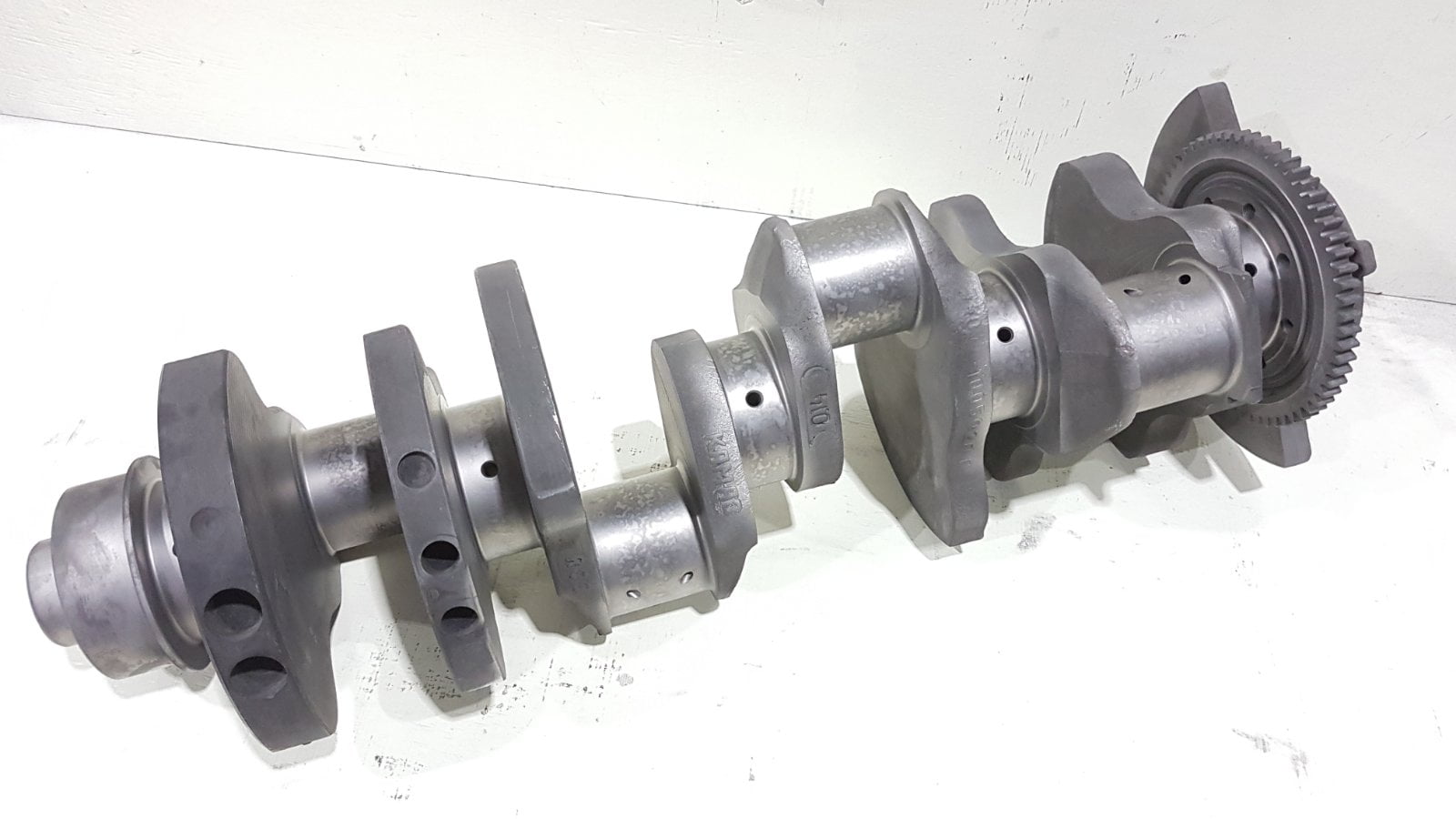

Упрочнение Коленчатого вала КАМАЗ

Коленчатый вал – один из наиболее ответственных и дорогостоящих конструктивных элементов двигателя внутреннего сгорания. Эта деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. (далее…)

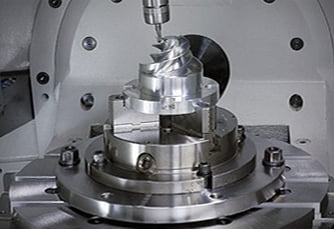

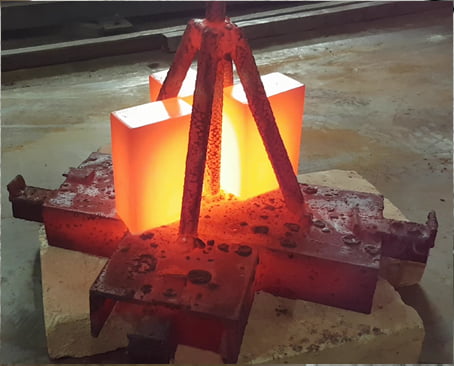

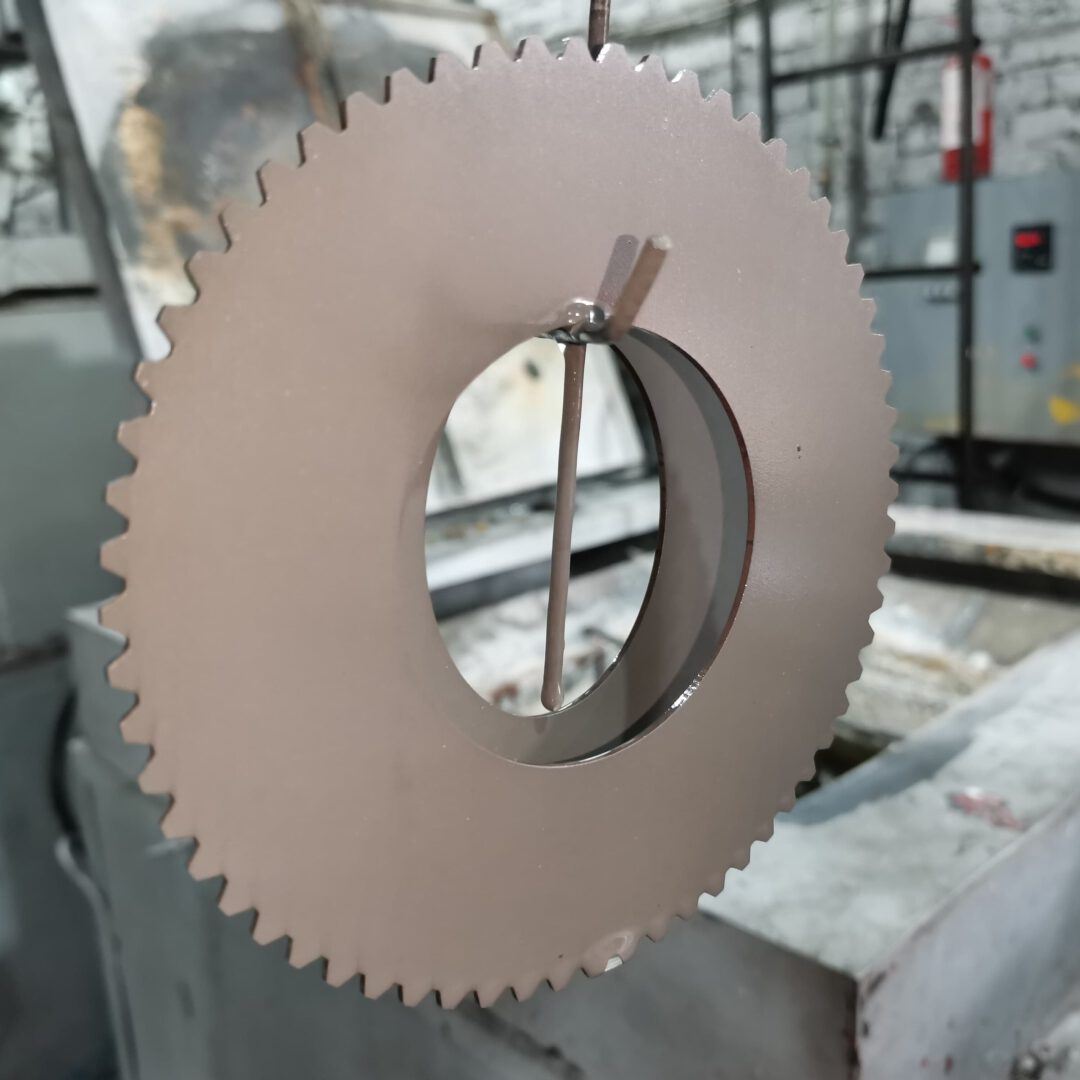

![20181107_100115.mp4_snapshot_07.05_[2019.05.28_14.54.55]](https://i0.wp.com/karbaz.com.ua/wp-content/uploads/2019/05/20181107_100115.mp4_snapshot_07.05_2019.05.28_14.54.55.jpg?fit=800%2C450&ssl=1)

![20181107_100115.mp4_snapshot_05.21_[2019.05.28_14.51.32]](https://i0.wp.com/karbaz.com.ua/wp-content/uploads/2019/05/20181107_100115.mp4_snapshot_05.21_2019.05.28_14.51.32.jpg?fit=800%2C450&ssl=1)

![20181107_100115.mp4_snapshot_04.18_[2019.05.28_14.48.59]](https://i0.wp.com/karbaz.com.ua/wp-content/uploads/2019/05/20181107_100115.mp4_snapshot_04.18_2019.05.28_14.48.59.jpg?fit=800%2C450&ssl=1)

![20181108_154549.mp4_snapshot_03.54_[2019.05.28_14.57.29]](https://i0.wp.com/karbaz.com.ua/wp-content/uploads/2019/05/20181108_154549.mp4_snapshot_03.54_2019.05.28_14.57.29.jpg?fit=800%2C534&ssl=1)